Рост требований к качеству и надёжности в строительстве и машиностроении привёл к появлению испытательного оборудования. С его помощью оценивают, как материалы поведут себя в эксплуатации, чтобы минимизировать любые эксплуатационные риски. Испытательные механизмы применяют в разных сегментах: от разработки до производства, где главнейшая цель — обеспечение соответствия установленным нормам.

Перед человеком, как только он научился строить, встал вопрос надёжности. Как делать так, чтобы конструкция была крепкой и долговечной? На протяжении многих лет единственным путём поиска решений был метод проб и ошибок. Первые упоминания об экспериментальном изучении свойств вещества принадлежат великому Леонардо да Винчи, который ещё пять веков назад описал машину для анализа прочности проволоки. Позже в XVIII веке исследованием выносливости металлов занимался французский учёный Реомюр. В России строил тестовые аппараты М. В. Ломоносов. И, наконец, в 1847г. в Лондонском университете открыли испытательную лабораторию, что перевело анализ прочности вещества в разряд научных исследований и практического применения.

Сейчас испытательное оборудование позволяет оценивать прочность, стойкость к действию внешней среды и долговечность материалов. Например, аппараты для растяжения помогают определить живучесть бетонных конструкций, а климатические камеры проверяют, как стройматериалы воспринимают резкие изменения уровней «влажности-температуры». В машиностроении эти агрегаты нужны для выявления дефектов в металлах до их использования. Это особенно актуально для конструктивных элементов, узлов и комплектующих двигателей

![]() Время чтения: 21 минута

Время чтения: 21 минута

Виды испытательных машин

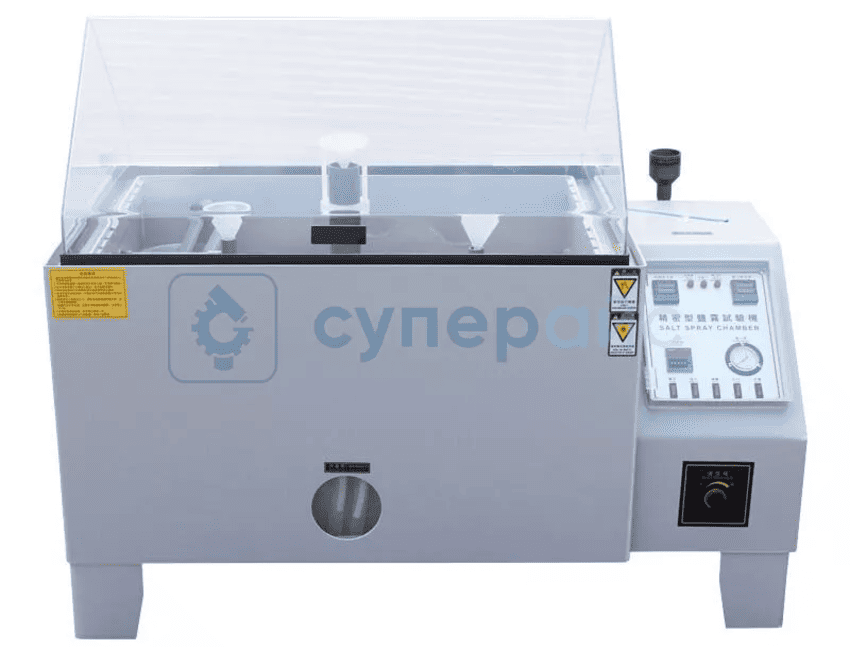

- Камеры тестирования на коррозию. Определяют устойчивость вещества к ржавлению. Например, в автомобильной отрасли они необходимы для оценки антикоррозионных свойств покрытий.

- Климатические испытательные камеры. Эти устройства моделируют заданные факторы климата. Они помогают выяснить, как изделия отреагируют на экстремальные терморежимы и влагу, что важно для разработки долговечного строительного сырья.

- Станки для оценки на растяжение. Позволяют измерять предел прочности и упругости вещества при растягивании. Это важно для определения безопасности конструкций и в строительстве, и в производстве.

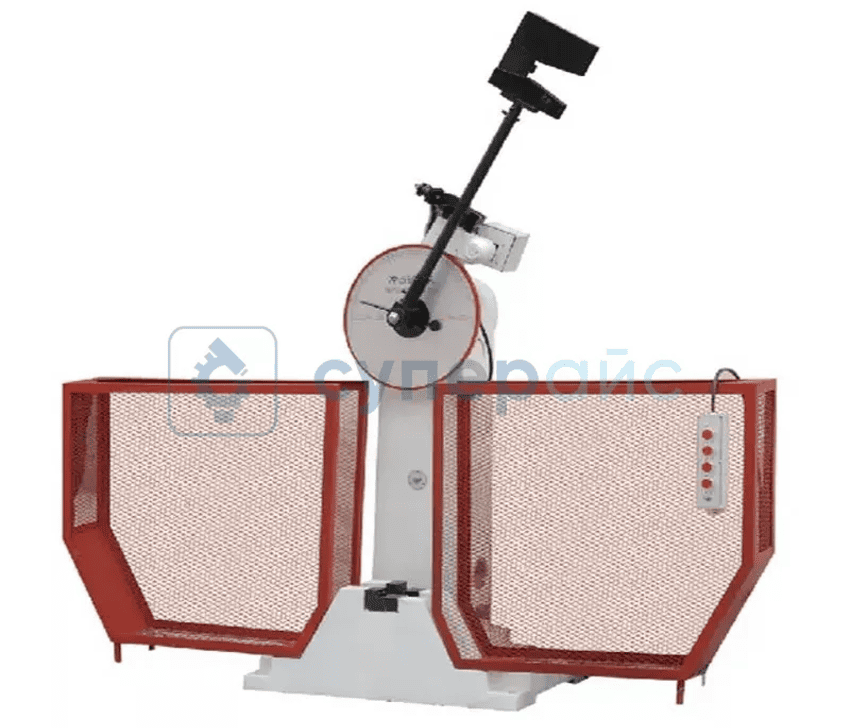

- Маятниковые копры для анализа металлов и пластика. Оценивают ударную вязкость. Они помогают определить, насколько изделие устойчиво к механическим повреждениям.

Производственные испытательные аппараты нужны для повышения качества и живучести продукции. Они помогают выявлять недостатки на ранних этапах разработки, что уменьшает вероятность ошибки в производстве. Использование высококачественного оборудования для испытаний повышает безопасность конечной продукции и помогает соблюдению международных нормативов. Инвестиции в них дают стабильность и конкурентоспособность, что особенно важно для фирм, занятых в строительстве и машиностроении.

В обзоре рассмотрены востребованные в машиностроении и строительной отрасли испытательные станки с целью помочь разобраться в их специфике и практической пользе применения.

Камеры испытания на коррозию

Коррозионные станки применимы в отношении как металлов, так и пластика. Тесты важны для оценки качества сырья, особенно в ситуации агрессивной среды. Коррозия — это износ, который происходит в результате химического взаимодействия с окружающей средой. Она может привести к физическому ущербу, снижению функциональности и повышенным расходам на содержание. Коррозия критичных деталей в автомобилях, самолётах и зданиях, может создать аварийную ситуацию.

Принципы работы

Коррозия образуется под воздействием воды, влаги, температурных колебаний и агрессивных химикатов. Корродирующие механизмы воспроизводят климатические условия, активирующие процессы разрушения. Внутри тестировочного оборудования поддерживаются повышенные температура + влажность, что увеличивает скорость разложения веществ.

Тест на стойкость к коррозии проводится в контролируемых средах, поэтому возможно моделирование реальных эксплуатационных факторов. Используются два метода:

- Камеры NSS (Natural Sea Spray) моделируют открытое море. Образцы погружаются в нейтральный солевой раствор при температуре 35 °C и давлении 90 кПа.

- Камеры ASS (Accelerated Salt Spray) генерируют концентрированный солевой туман, циклично действующий на вещества короткими интервалами времени.

Такие тесты дают понимание надёжности продукции. Они помогают создавать компоненты, способные противостоять коррозии.

Примеры отраслей, где такие тесты критически важны

Станки чрезвычайно востребованы в нескольких отраслях:

- Автомобилестроение. Диагностирование антикоррозийной защиты кузовов выявляет слабые места и повысить безопасность автомобилей.

- Аэрокосмическая промышленность. Оценка устойчивости деталей к воздействию агрессивных атмосферных факторов.

- Строительство. Анализ сырья, применяющегося в конструкциях зданий и инфраструктуры.

- Судостроение. Оценка стойкости к коррозии компонентов, подверженных действию солёной воды.

Основные характеристики

Для выбора коррозионных станков нужно учесть:

- Вместимость установки. Определяет допустимые размеры контролируемых образцов. Здесь главное — не ошибиться «в минус».

- Объём загружаемого раствора. На нём тоже не рекомендуется экономить. Чем больше объём, тем дольше можно проводить эксперимент без замены или пополнения раствора. Ещё в большом объёме дольше сохраняется нужная концентрация соли.

- Равномерность температуры в рабочем объёме станка. Это создаёт одинаковые ситуации для коррозии по всей области аппарата. Неравномерность приводит к неоднородности коррозионного процесса, следовательно, к искажению результатов.

- Функциональность: встроенный автоматизированный контроль, программируемых режимов тестирований и т. п.

Наличие автоматизации контроля и средств программирования в станках сильно влияет на точность и удобство проверок:

- автоматизация позволяет точно регулировать физико-химические параметры тестирования и контролировать их в течение эксперимента;

- программируемые режимы исключают ошибки, связанные с человеческим фактором;

- благодаря автоматическому контролю параметров быстрое переключение между ними сокращает время экспериментов;

- системы сбора и сохранения данных облегчают анализ результатов и составление отчётов;

- автоматизация уменьшает расходы за счёт экономии ресурсов (время, сырьё, персонал), и увеличивает производительность.

В качестве примера можно рассмотреть коррозионные камеры от «Tengfei», рекомендуемые компанией «Суперайс»

| Модель камеры | Вместимость, литры | Резервуар для раствора, литры | Равномерность температуры, °C | Метод распыления |

| Tengfei 40 | 47 | 8 | ±2 | Программируемый |

| Tengfei 60 | 108 | 15 | ±2 | Программируемый |

| Tengfei 90 | 270 | 25 | ±2 | Непрерывный |

| Tengfei 120 | 480 | 40 | ±1 | Программируемый |

| Tengfei 160 | 800 | 45 | ±1 | Программируемый |

Современные технологии, применяемые в аппаратах

Эффективность и точность исследований зависит от применяемых технологий. Новации создают новые возможности. Вот часть из них:

- Автоматизированный контроль пары «температуры-влажность» помогает поддерживать стабильные факторы тестирования.

- Системы мониторинга позволяют отслеживать параметры в реальном времени.

- С помощью искусственного интеллекта (ИИ) анализ больших объёмов данных о коррозионных процессах выявляет закономерности и предсказывает поведение веществ в различных ситуациях.

- Интеграция систем безопасности гарантирует соблюдение нормативов во время диагностирования.

Примеры нормативов

Тесты на коррозию следуют ряду стандартов, которые регулируют методологию и протоколирование тестов. Главные из них приведены в таблице:

| Международный стандарт | Национальный стандарт РФ | Наименование |

| ISO 9223 | ГОСТ ISO 9223 - 2017 | Стандарт для атмосферной коррозии металлов и сплавов |

| ISO 9227 | ГОСТ 34388 | Метод испытаний стойкости к коррозии в соляном тумане |

| ISO 14993 | - | Ускоренные испытания, включающие циклическое воздействия солевого тумана, сухих и влажных условий |

| ASTM B117* | ГОСТ 28207 - 89 | Метод испытаний в солевом тумане |

| ISO 12944 - 9 | ГОСТ 34667.9 | Методы испытаний защитных лакокрасочных покрытий для морских и аналогичных сооружений |

| ASTM G85* | - | Метод испытаний модифицированного солевого тумана |

| ISO 14001 | ГОСТ Р ИСО 14001 | Системы экологического менеджмента, по которому проходит сертификация |

* Методы стандарта ASTM разработаны Американским обществом по испытаниям и материалам

Заключение

Станки проверки материалов на коррозию дают:

- Реалистичное моделирование. Производители могут оценить устойчивость вещества к корродированию, смоделировав реальные обстоятельства использования.

- Эффективную диагностику. Станки для климатического анализа ускоряют проверку, сокращая сроки выполнения заказов.

- Прогнозирование. Помогают правильно оценить время устойчивости компонентов к корродированию.

- Контроль качества. Строгие тесты помогают обеспечивать стандартизацию.

- Уменьшение затрат. Проблемы легче обнаружить на ранней стадии, снижая риски отрицательных отзывов и претензий по гарантии.

Эти качества делают аппаратуру для тестирования на коррозию необходимым инструментом. Особенно в таких секторах, как машиностроение, аэрокосмонавтика, строительство, судоходство и электроника.

Климатические испытательные камеры

Это высокоточные тестировочные станки для оценки устойчивости компонентов и оборудования в ситуации, имитирующей различные климатические условия. Например, высокотемпературное воздействие или увлажнённость.

Такие агрегаты оснащены системами управления для задания требуемых факторов и мониторинга реакции исследуемых образцов.

Окружающая среда негативно влияет на вещества. Например, в электронике климатические воздействия могут вызвать сбои и поломки оборудования. В фармацевтике — к изменениям в составе препаратов. В аэрокосмической отрасли — к авариям.

Для иллюстрации востребованности климатических исследований по отраслям приведём таблицу:

| Отрасль | Применение |

| Электроника | Анализ устойчивости плат и компонентов к изменениям температуры и влажности |

| Фармацевтика | Оценка стабильности препаратов и упаковок |

| Аэрокосмическая | Диагностирование на устойчивость деталей к экстремальным температурам и давлению |

| Машиностроение | Диагностика компонентов на долговечность при изменениях температуры и коррозии |

| Строительные продукты | Оценка воздействия высокой влажности и экстремальных температурных режимов на строительное сырьё |

Информация о характере поведения веществ в реальных условиях поможет производителям создавать надёжную продукцию и прогнозировать срок её эксплуатации.

Важные технические параметры

К основным характеристикам симуляции экстремальных климатических факторов относится диапазон температур и влажности. Для выбора оборудования нужно учитывать заданный объём аппарата, исходя из размеров испытуемых образцов.

Рассмотрим некоторые модели из каталога компании «Суперайс».

| Тип камеры | Объём камеры, литры | Диапазон температур, °C | Точность установки температуры °C | Диапазон влажности, % |

| Deye -20°C - 150°C 50L | 50 | -20-150 | +2 / -3 | 20-98 |

| Yuemeng -60 - 150°C 100L | 100 | -60 - 150 | ±2,5 | 20 - 98 |

| Deye -20°C - 150°C 150L | 150 | - 20 - 150 | +2 / -3 | 20 - 98 |

| Deye -60°C - 150°C 225L | 225 | -60 - 150 | +2 / -3 | 20 - 98 |

| Deye -60°C - 150°C 1000L | 1000 | -60 - 150 | +2 / -3 | 20 - 98 |

Примеры нормативов

Климатические тесты следуют ряду нормативов, которые регулируют методы и протоколы исследований. Вот основные:

| Международный стандарт | Национальный стандарт РФ | Наименование |

| IEC 68 - 2 - 1 - 74 | ГОСТ 28199 - 89 | Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание A: Холод |

| IEC 68 - 2 - 2 - 74 | ГОСТ 28200 - 89 | Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание B: Сухое тепло |

| IEC 68 - 2 - 3 - 69 | ГОСТ 28201 - 89- | Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Ca: Влажное тепло, постоянный режим |

| IEC 68 - 2 - 30 - 82 | ГОСТ 28216 - 89 | Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Db: Влажное тепло, циклическое |

Заключение

Климатические тестировочные автоматы дают следующее:

- Оценку устойчивости сырья и оборудования через моделирование реальных климатических факторов.

- Ускоряют исследования, ускоряя выполнение заказов.

- Помогают оценить стойкость компонентов и оборудования в ожидаемых эксплуатационных факторах.

- Помогают обеспечению соответствия отраслевым Раннее обнаружение проблем позволяет быстрее принять меры по исключению рисков брака при выпуске продукции.

Это делает их необходимыми инструментами. Особенно в таких секторах, как автомобилестроение, аэрокосмическая промышленность, строительство, фармацевтика и электроника.

Машины для испытания на растяжение

Это высокоточное оборудование, разработанное для анализа физико-механических свойств вещества при действии растягивающих сил. Применяя такие станки, инженеры и исследователи оценивают, как образец ведёт себя при деформировании. По результатам разрабатывается продукция, отвечающая установленным нормам и эксплуатационным требованиям.

Назначение станков

Оценка прочности сырья — это определяющая функция механизмов для тестирования на деформирование. Эти устройства фиксируют поведение образцов под контролируемыми растягивающими нагрузками, информируя о пределе прочности, текучести и удлинении. По результатам таких проверок решают следующие задачи:

- Подбор компонентов для конструктивных элементов по заданным критериям работы.

- Выявление дефектов или несоответствий на производственном этапе.

Принцип работы

Работа тестировочных механизмов включает четыре этапа:

- Подготовка и установка. Образец контролируется на соответствие необходимым характеристикам и надёжно закрепляется между захватами станка.

- Действие нагрузки. Растягивающее усилие прикладывается к образцу и контролируется при заданной скорости (0,1–500 мм/мин). Сила, приложенная к образцу, измеряется тензодатчиками.

- Измерение данных. Экстензометры фиксируют деформацию, а аппаратура сбора информации обрабатывает результаты в онлайн для регистрации кривых деформации и других показателей.

- Разрушение и анализ. После достижения предела прочности информация об удлинении и силе разрушения протоколируется, что помогает проанализировать свойства материалов в заданных факторах, включая температурные тесты.

Сейчас аппараты для анализа на деформацию соответствуют необходимым требованиям к точности измерений и надёжности аппаратуры. Функция программного обеспечения упрощает сбор и анализирование информации.

Ключевые отрасли применения

Станки для анализа на деформацию массово внедряются в таких отраслях:

| Отрасль | Применение |

| Металлургия | Оценка прочности и пластичности металлических заготовок и изделий |

| Текстильная | Проверка прочности тканей и других волокнистых компонентов |

| Производство пластмасс | Анализ деформационных характеристик пластиковых деталей и соединений |

Это повышает качество и безопасность продукции.

Примеры современных моделей

Ниже представлены типы испытательных станков, которые предлагает компания «Суперайс».

| Тип | Максимальная сила, Кн | Пространство растяж. / сжат., мм | Точность измерения, % |

| Huaqi 20KN | 20 | 550/650 | +5 |

| Huaqi 50KN | 50 | 600 / 700 | ±5 |

| Huaqi 100KN | 100 | 700 / 700 | ±5 |

| Huaqi 150KN | 150 | 700 / 700 | ±5 |

| Huaqi 200KN | 200 | 800 / 700 | ±5 |

| Huaqi 300KN | 300 | 600 / 700 | ±5 |

Это высокоточные устройства с автоматизацией и поддержкой ПО для анализа данных. Они могут адаптироваться под различные компоненты и правила исследований.

Примеры нормативов

Соблюдение стандартов ГОСТ 1497-84, ГОСТ 28840-90, ASTM D412 и ISO 37 нужно для единообразия и достоверности результатов экспериментов. Эти нормы определяют методологии и требования для диагностики материалов.

| Cтандарт | Название | Применение |

| ГОСТ 1497 - 84 | Испытание металлических материалов | Определяет метод испытаний на растяжение |

| ГОСТ 28840 - 90 | Машины для испытания материалов на растяжение, сжатие и изгиб | Определяет метод испытаний материалов на растяжение, сжатие и изгиб |

| ASTM D412 (ГОСТ Р 54553 - 2019) | Стандарт для резинок и эластомеров | Определяет метод испытания на растяжение |

| ISO 37 (ГОСТ ISO 37 - 2013) | Тестирование резин и эластомеров | Определяет метод испытания на растяжение и разрыв |

Эти нормативы разработаны для гарантии надёжности производственных продуктов.

Заключение

Оборудование для диагностики на деформацию даёт производителям:

- Комплексный анализ. Помогает оценить прочность сырья под влиянием нагрузок на растяжение.

- Контроль качества. Обеспечивают соответствие продукции установленным нормам и требованиям безопасности.

- Прогнозирование. Данные о расширении компонентов помогают понять, как поведут себя материалы или изделия при эксплуатации.

- Оптимизацию процессов. Автоматизация ускоряет эксперимент, снижая время на разработку и тестирование изделий.

- Снижение рисков. Раннее выявление дефектов уменьшают затраты по выявлению и устранению недостатков, включая гарантийные случаи.

Технологии и нормативы, представленные в разделе, послужат основой для грамотного решения в ходе тестирования компонентов.

Маятниковые копры для испытания металлов и пластика

Это производственное оборудование для динамических исследований вещества на ударные нагрузки. Эти станки играют важную роль в области материаловедения для получения данных о механических свойствах. В этом разделе рассмотрены основные направления копров, их устройство, принцип действия и применение в отраслях.

Назначение

Механизмы предназначены для оценки устойчивости к деформации образцов из пластмасс и металлов. Для экспериментирования используют ударное воздействие на изгиб, вязкость и растягивание. Ударная вязкость — это характеристика, отражающая способность вещества сопротивляться разрушению при динамической нагрузке.

Принцип работы

Работа устройств основана на использовании энергии, запасённой в массивном молоте, расположенном по вертикали и свободно вращающемся вокруг неподвижной оси благодаря подшипникам. Молот, падая, ударяет по образцу, закреплённому на держателе, какое-то время продолжает движение под действием силы тяжести, потом возвращается в исходное положение. По этой траектории, зафиксированной на специальной шкале, определяется реакция образца на ударное воздействие.

Идея эксперимента заложена в потере потенциальной энергии маятника при ударе. В определённой ситуации столкновение может закончиться повреждением или разрушением исследуемого вещества. Величина затраченной энергии рассчитывается с учётом углов отклонения маятника, его веса и силе удара. Результаты проверок фиксируются в протоколе и подтверждают механические свойства образца.

Целью ударного тестирования является определение ударной вязкости изделия при заданной энергии удара, что позволяет классифицировать компонент как вязкий или хрупкий. Проверки могут проводиться как по методу Шарпи, когда образец укладывается по центру относительно упоров, так и по методу Изод, где образец фиксируется вертикально. В последнем случае надрез располагается на высоте зажима, что важно учитывать с точки зрения температурных значений.

Выбор между методиками регламентируется производственными нормами или требованиями заказчика.

Важные параметры

Выбор нужно делать по нескольким типовым параметрам, влияющих на качество исследований:

| Параметр | Описание |

| Мощность удара | Определяет максимальную нагрузку, которую может создать аппарат при эксперименте |

| Угол отклонения маятника | Влияет на уровень деформации и тип разрушения компонента |

| Тип сырья | Выбор между металлом и полимером для получения заданных характеристик |

| Тип деформации | Проведение теста на кручение, изгиб, срез, растягивание и сжатие |

Тесты на копрах делятся по нагрузке на:

- обычные (скорость молота 4–7 м/с);

- скоростные (100–300 м/с);

- сверхскоростные (более 300 м/с).

Это помогает глубже анализировать свойства вещества и усиливает надёжность конструкций.

Области применения

Установки применяют в строительстве, автомобилестроении, авиационной промышленности, электронике и других отраслях. Они позволяют производителям:

- Оценить прочность и устойчивость конструктивных элементов под действием ударных нагрузок.

- Разработать компоненты с улучшенными физико-механическими свойствами.

- Повысить безопасность выпускаемого продукта, минимизируя риск разрушений в эксплуатации.

Преимущества маятниковых копров также заключено в простоте эксплуатации и высокой безопасности. Установка не требует специальных креплений. Сенсорные дисплеи делают управление удобным, а современное ПО упрощает обработку данных. Эти приспособления гарантируют надёжность и оперативность в исследовании.

В таблице ниже в качестве примера приведены популярные модели из каталога «Суперайс»:

| Тип | Назначение | Привод | Управление | Габариты, мм |

| JB-W500B | Металлы | Электромеханический | Компьютер, кнопочный пульт | 2200 x 750 x 1960 |

| JB-W300B | Металлы | Электромеханический | Компьютер, кнопочный пульт | 2124 x 725 x 1340 |

| JBS-300B | Металлы | Электромеханический | Сенсорный дисплей | 2124 x 600 x 1340 |

| JB-300B | Металлы | Электромеханический | Кнопочный пульт | 2124 x 600 x 1340 |

| JB-300 | Металлы | Ручной | Ручное | 800 x 500 x 1520 |

Эти аппараты можно адаптировать для различных веществ и условий экспериментов.

Примеры нормативов

При диагностировании на ударную вязкость нужно применять установленные нормативы, что обеспечивает сопоставимость результатов экспериментов. Стандарт **ASTM E23** описывает методику Шарпи и Изод испытаний изделий из металла с надрезом, когда образец разбивается маятниковым молотом. Этот норматив устанавливает требования к образцам, ходу экспериментов и протоколу результатов. Температурные ограничения не устанавливаются.

В таблице приведён ряд нормативов, используемых в этой области

| Cтандарт | Название |

| ГОСТ 9454 - 78 | Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах |

| ГОСТ Р ИСО 148 - 1 - 2013 | Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть первая 1. Метод испытания |

| ГОСТ 10708 - 82 | Копры маятниковые. Технические условия |

| ИСО 148 - 3:2008 | Металлические материалы. Ударное испытание на маятниковом копре по Шарпи. Часть 2. Верификация испытательных машин |

| DIN EN 10045 - 1 | Материалы металлические. Часть 1. Испытания на ударную прочность по Шарпи |

| EN 10045 - 2 | Металлы. Испытание на удар по Шарпи. Часть 2. Поверка испытательной машины (маятниковый копер для ударных испытаний) |

| ASTM E23 - 81 (дополнительная опция) | Метод испытания надрезанных металлических образцов на удар |

Эти нормативы помогают обеспечить точность проверок и защиту интересов потребителей за счёт контроля качества продукции.

Заключение

Маятниковые копры дают:

- Комплексный анализ. Для оценки прочности вещества под контролируемыми ударными нагрузками.

- Контроль качества. Устанавливают соответствие продукции требованиям регулирующих стандартов.

- Прогнозирование. Данные о деформации компонентов для предсказания их поведения в эксплуатации.

- Оптимизацию процессов. Автоматизация ускоряет тестирование, делая быстрее разработку и диагностирование новых изделий.

Этот раздел поможет работающим в области машиностроения и материаловедения глубже понять практическое применение, а также выбрать нужное оборудование для производственных нужд.

Почему важна калибровка оборудования и верный выбор поставщиков

Калибровка — настройка точности измерений установки. Неправильная калибровка может искажать результаты и негативно влиять на разработку и выпускной контроль.

При калибровке анализируют следующие параметры:

| Параметр | Рекомендации по калибровке |

| Температура | Диагностика с использованием точных термометров |

| Влажность | Контроль с применением гигрометров |

| Сила растяжения | Калибровка с использованием сертифицированных силомеров |

| Углы отклонения | Измерение с применением угломеров |

Выбор тестировочного оборудования – это серьёзный шаг для промышленных предприятий, влияющий на прямые издержки по закупке, на эффективность эксплуатации, а также на срок окупаемости. И кроме того, нельзя забывать о возможном расширении ассортимента выпускаемых изделий.

Для исключения ошибок и связанных с ними временных издержек и финансовых потерь, следует воспользоваться опытом специалистов из авторитетных предприятий. Например, «Суперайс» с 2013 года предлагает высокотехнологичные решения и передовую электронику. Квалифицированные консультанты тщательно проанализируют ваши нужды и посоветуют нужное оборудование. Они проинформируют о новых моделях проверочного оборудования на рынке и дадут рекомендации по их интеграции в производственные линии. Ещё они оценят ваше предприятие на готовность к повышению производительности, удобства и экономии.

Испытательные средства — необходимые инструменты для выпуска качественной и безопасной продукции в строительстве, машиностроении и аэрокосмической отрасли. Они выявляют дефекты и недостатки на ранних стадиях разработки, что снижает риски в будущем. Помогают определить прочность, устойчивость к коррозии и долговечность, удовлетворяя международным нормативам качества.

Рассмотрим, каким образом проверочные аппараты влияют на качество выпускаемых изделий:

| Вид тестировочного оборудования | Назначение | Влияние на качество |

| Станки проверки на коррозию | Определение стойкости вещества к коррозии | Повышение безопасности и долговечности |

| Климатические испытательные станки | Моделирование воздействия климатических факторов | Оценка надёжности при различных условиях |

| Механизмы для проверки на деформацию | анализ прочности компонентов при растягивании | Выявление несоответствий на производстве |

| Маятниковые копры | Измерение ударной вязкости | Убеждение в прочности конструктивных элементов |

Промышленное проверочное оборудование — это и способ соблюдения нормативов, и фактор, повышающий конкретность на рынке в условиях глобализации.