Производственные предприятия ежедневно сталкиваются с факторами, влияющими на себестоимость продукции. Перерасход ресурсов, избыточные потери, остановка оборудования, ошибки в управлении — это делает производство менее выгодным. Даже минимальные отклонения на определённой ступени технологического цикла влияют на KPI компании, а в перспективе — на конкурентоспособность. Продуктивным вариантом путей решения таких проблем является внедрение систем с PLC, дающих гибкий контроль, стандартизацию процессов, минимизацию отклонений и администрирование производственными ресурсами.

![]() Время чтения: 10 минут

Время чтения: 10 минут

- Что теряет производство: виды потерь

- Что такое PLC и почему это важно

- Роль PLC в повышении эффективности производства

- Потери, которые можно устранить с помощью PLC

- Конкретные эффекты внедрения: что даёт автоматизация с PLC

- Как выбрать решение: ориентиры при внедрении

- Интеграция с ERP и MES: единая цифровая платформа

- Пример из практики: машиностроительное предприятие

- О компании «Суперайс»

Что теряет производство: виды потерь

В рамках концепций Lean и TPM существует разделение видов производственных потерь, негативно влияющих на операционный цикл.

К базовым видам относятся:

- Простой оборудования. Незапланированная остановка линий.

- Снижение скорости производства.Падение продуктивности из-за несоответствия темпа.

- Брак и отходы. Производственные ошибки, приводящие к потере сырья.

- Частые переналадки. Затраты рабочего времени и ресурсов при переключении между задачами.

- Логистика и управление запасами. Неэффективная работа склада, увеличивающая расход сырья.

Каждый из этих факторов требует внимательного анализа для устранения.

Использование логических контроллеров помогает устранить часть проблем за счёт стандартизации операций, мониторинга в динамике, интеграции решения с другими системами.

Что такое PLC и почему это важно

Устройство — компактная модульная система, включающая процессор, модули ввода-вывода и питание. Программировать устройство можно с применением визуальных языков, что даёт инженерам возможность без глубоких IT-навыков формировать логический алгоритм работы. Обработка данных происходит в реальном времени, обеспечивая стабильность и адаптивность управления. Современные контроллеры можно программировать без необходимости владения экспертных знаний в IT. Их возможности расширяются за счёт интеграции с ERP-системами, панелями мониторинга и цифровыми протоколами. Это делает их незаменимыми в управлении производственными процессами, а первоочерёдно в условиях гибкого производства.

Роль PLC в повышении эффективности производства

Одной из главных целей внедрения контроллера является повышение эффективности на всех этапах производственного цикла. Решения, основанные на автоматизации с использованием контроллеров, способствуют:

- Оптимизации расхода сырья и энергии.

- Снижению времени простоя оборудования.

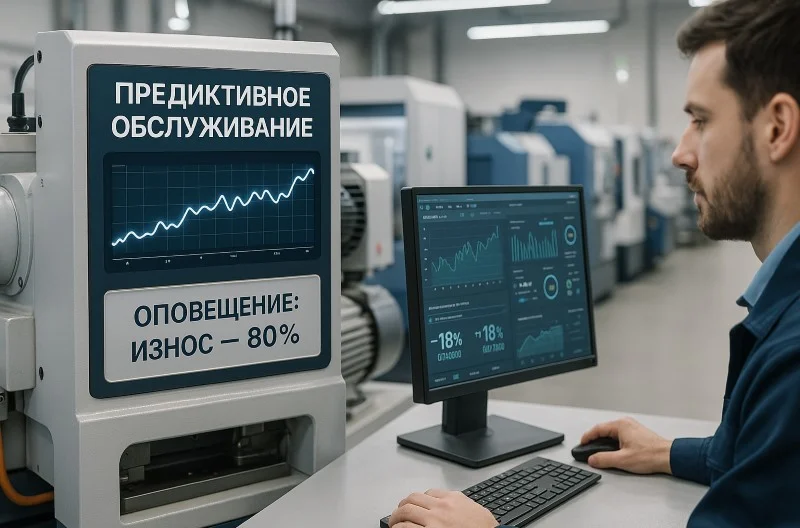

- Уменьшению издержек на обслуживание с прогнозом отказов.

- Сокращению производственных потерь за счёт точного контроля параметров.

- Стандартизации процессов и снижению влияния человеческого фактора.

Устройства легко интегрируются с внешними системами, включая панели оператора и системы визуализации. Работа с несколькими системами одновременно позволяет объединить контроль над линиями и получить доступ к сводным данным из единого интерфейса.

Автоматизация на базе PLC — это не только техническое улучшение, но и стратегический шаг к сбалансированному долгосрочному росту рентабельности.

Потери, которые можно устранить с помощью PLC

Автоматизация с помощью программируемых логических контроллеров позволяет снизить или полностью исключить следующие виды потерь.

Время простоя

Контроллеры также позволяют учитывать использование каждого энергоносителя, включая электроэнергию, пар или сжатый воздух. Это упрощает анализ затрат на ресурсы, способствует точному управлению энергетическим балансом.

Переналадка и обслуживание

Контроллеры хранят конфигурации оборудования, что сокращает продолжительность наладки. В системах реализуются режимы самодиагностики и оповещения о предстоящем обслуживании с учётом текущего состояния устройства, а не календарного плана.

Производственный брак

Контроллеры могут отслеживать критические параметры производственных процессов в динамике. Это помогает оперативно корректировать работу линии до появления брака. Также снижается влияние персонала на результат.

Энергетические и ресурсные издержки

Интеллектуальное управление мощностью, оптимизация времени включения или выключения устройств, мониторинг расхода ресурсов — всё это реализуется средствами программирования контроллеров, способствуя регулированию энергопотребления, обеспечивая прямую экономию ресурсов.

Логистика, склад, управление сырьём

Интеграция с ERP позволяет контролировать запасы на складе, верно учитывать поступление и расход сырья, исключая избыточные закупки или недостачу. Это позволяет выстроить складской учёт с большей точностью и прозрачностью.

Конкретные эффекты внедрения: что даёт автоматизация с PLC

Вот основные показатели, которые достигаются в первые месяцы:

- Сокращение потерь сырья вместе с энергией.

- Снижение затрат на техобслуживание с запасными частями.

- Стабильность качества продукции на выпуске. Достигается благодаря интеграции, стандартизации, обучения персонала.

- Оптимизация трудозатрат и снижение рисков с помощью автоматизированного контроля и точной диагностики состояния оборудования.

- Прозрачность всех этапов производства.

Расход уменьшается не только за счёт минимизации брака и сбоев, но и благодаря апробированной логике управления. Это способствует достижению сбалансированного экономического эффекта и достижению операционной цели по снижению себестоимости.

Как выбрать решение: ориентиры при внедрении

Подбор требует учёта масштабов производства, сложности оборудования и текущей степени цифровизации предприятия. Современное логическое решение должно учитывать возможности устройства программироваться под разные задачи, от простого включения до сложных сценариев взаимодействия с другими узлами.

Программировать контроллер можно через специальные среды, адаптированные для производственников. Базовые критерии:

- Совместимость контроллеров с существующими линиями.

- Уровень поддержки протоколов и стандартов.

- Гибкость системы при масштабировании.

- Удобство настройки и адаптации.

- Поддержка обучения персонала со стандартизацией процедур.

Важно понимать, что внедрение не требует полной замены инфраструктуры. Часто достаточно локального внедрения решений на критически приоритетных участках, чтобы увидеть эффект в сравнении с текущей системой управления.

Интеграция с ERP и MES: единая цифровая платформа

Интеграция с внешними системами управления на уровне MES с ERP обеспечивает логическое распределение задач, минимизируя ручной ввод. Передача и обработка данных автоматизированы, а структура системы позволяет масштабировать контроль без полной реконфигурации оборудования.

Подключение к ERP помогает создать непрерывную цепочку: от поступления сырья до отгрузки готовой продукции. Также предусмотрено интуитивно понятное меню, которое упрощает работу оператора и повышает рациональность настройки. Контроль данными между системами становится автоматизированным, сокращается ручной труд, повышается точность отчётности. Это даёт предприятиям:

- Возможность отслеживать статус заказов в динамике.

- Получать автоматические уведомления об отклонениях.

- Снижать риск дефицита или перепроизводства.

- Стандартизировать цикл производства.

Подключение к MES обеспечивает уровень оперативного контроля, включая kpi, прозрачность, анализ причин сбоев. Это становится основой для формирования адаптивной рациональной цифровой производственной среды.

Пример из практики: машиностроительное предприятие

На предприятии среднего размера было внедрено решение на базе контроллеров с возможностью настройки логики работы и интеграцией с ERP. Это позволило:

- Снизить количество отказов оборудования на 18%.

- Уменьшить среднее время реагирования на сбой до 5 минут.

- Сократить расходы на обслуживание с профилактическим подходом.

- Увеличить выпуск продукции без расширения штата на 11%.

- Повысить энергоэффективность за счёт точного распределения нагрузки.

Результат — стабильность, экономический эффект, повышение доверия к цифровым решениям.

О компании «Суперайс»

Компания «Суперайс» предоставляет решения в направлении технологии управления процессами. В портфеле:

- Контроллеры различных уровней сложности.

- Готовые решения для малого или среднего бизнеса.

- Поддержка проектов на всех стадиях: от проектирования до наладки.

- Обучение персонала и внедрение стандартов.

Компания стремится к снижению издержек у клиентов при повышении операционной устойчивости за счёт применения гибких надёжных устройств.

Выводы: автоматизация — не роскошь, а необходимость

Минимизация издержек, снижение отходов, минимизация ошибок, улучшения прозрачности процессов — всё это возможно через внедрение систем на базе контроллеров. Такие технологии способствуют:

- Повышению производительности с качеством.

- Стандартизации обслуживания.

- Долгосрочному уменьшению себестоимости.

- Росту экономического эффекта.

Применение PLC в управлении производственными процессами — это инвестиция в прочное развитие, снижение рисков, достижение целевых показателей, подготовка к новым вызовам цифровой трансформации.

В заключение отметим, что администрирование производственными мощностями с технологией автоматизации реализуются внедрением цифровых решений на базе контроллеров. Такая интеграция обеспечивает повышение эффективности остановки ресурсами предприятия: производственные процессы становятся открытыми, что важно для повышения качества продукции и экономии энергии. По сравнению с традиционными методами ПЛК выигрывают благодаря модульности с адаптивностью, а их перспективы связаны с дальнейшей аналитикой больших данных.