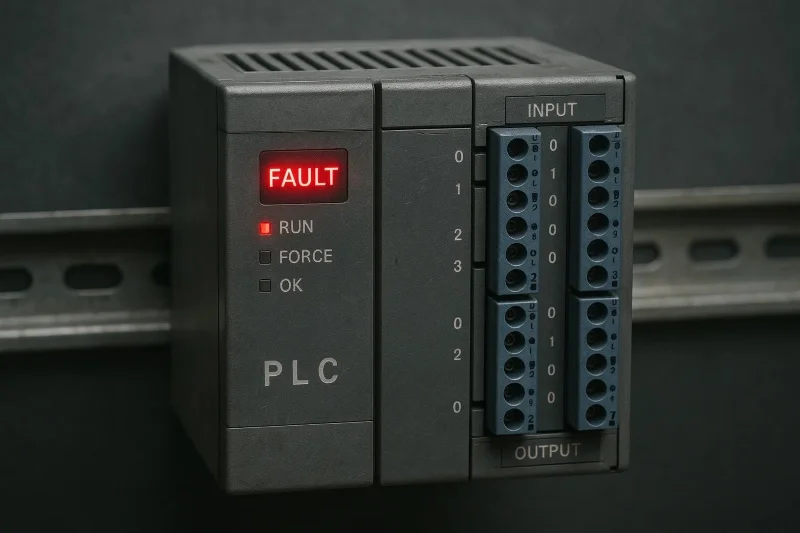

Автоматизация управления промышленными силовыми агрегатами, контроль над насосным или вентиляционным оборудованием, регулировка осветительных приборов, диспетчеризация систем безопасности — это только самый малый список областей практического назначения программируемых логических контроллеров (PLC, ПЛК).

От их исправности зависит стабильность и корректность работы всей системы управления, безопасность персонала.

К сведению пользователей АСУ ТП: рекомендуется не реже одного раза в полгода проводить всестороннюю диагностику, профилактическое и/или техническое обслуживание, а когда нужно — ремонт или замену модулей ПЛК.

![]() Время чтения: 17 минут

Время чтения: 17 минут

- По каким причинам PLC выходят из строя

- Какие принципиальные параметры влияют на срок службы ПЛК

- Какие нормативы, регламенты и стандарты устанавливают срок службы PLC

- Как продлить срок эксплуатации ПЛК

- Как диагностируют и ремонтируют ПЛК

- Меры ухода, регулярного технического и профилактического обслуживания PLC

- Модернизация и обновление на регулярной основе

По каким причинам PLC выходят из строя

Программируемый логический контроллер — надёжный элемент в составе системы контроля и автоматизации промышленного оборудования. В зависимости от конкретной модификации, предприятия-изготовителя, а также качества материалов, применяемых для изготовления, его средний срок эксплуатации достигает 10 или более лет.

Регулярность горячей замены модулей выполняется не реже одного раза в 5 лет (при отсутствии экстренных/критических ситуаций). Показатель увеличивают, учитывая эксплуатационные особенности АСУ ТП, стабильность сети питания, надёжность и качество модулей.

Неправильная настройка конфигурационных параметров, несоответствие выходных и входных интерфейсов, программные ошибки — незначительный список нюансов, влияющих на стабильность контроллера.

Среди других главных проблем стоит упомянуть:

- Перебои с питанием или полное его отсутствие. Скачки напряжения или перебои с подачей электроэнергии провоцируют неисправности. Это бывает вызвано проблемами с кабельными сетями, устройством питания, системными компонентами.

- Программные сбои. Программный код контроллера нужно тщательно выверить и скомпилировать на предмет ошибок. Его некорректное написание легко нарушит автоматизацию процессов, повлияет на передачу данных.

- Внешние механические дефекты. Механические повреждения или другие негативные факторы (удары, царапины, вибрационные нагрузки, воздействие пыли, повышенной влажности) приводят к повреждению модулей PLC, нарушают их работу.

- Некорректная установка, настройка, подключение контроллера. Монтаж и тестирование ПЛК выполняются в соответствии с инструкциями предприятия-изготовителя, а также положениями действующих технических нормативов.

- Перегрузка/перегрев смежных компонентов (конструктивных элементов) автоматизированной системы. Корректность функционирования PLC зависит от исправности остальных модулей.

- Нестабильность сети передачи данных. Разрыв/потеря связи или ошибки при трансляции сигнала могут негативно сказываться на работе контроллера.

- Ошибки/низкая компетенция оператора системы. Несвоевременное или неправильное техническое обслуживание, нерегулярное обновление ПО приводят к сбоям функционирования ПЛК.

Важно: при появлении первых признаков неисправной работы PLC срочно обесточьте систему. Если вы не обладаете достаточными навыками и компетенцией в устройстве и конструктивных особенностях контроллеров, лучше не пытаться самостоятельно устранять проблему.

Это может только ухудшить ситуацию. Гораздо более правильно — подключить квалифицированного инженера-электрика, который в состоянии провести комплекс диагностических мероприятий с дальнейшим ремонтом.

Какие принципиальные параметры влияют на срок службы ПЛК

На длительность непрерывной эксплуатации ПЛК без необходимости технического обслуживания, ремонта или горячей замены модулей влияют следующие характеристики:

- Относительная влажность воздуха окружающей среды, колебания рабочей температуры. При влажности воздуха свыше 95% с выходом за температурный диапазон (минус 20 — плюс 60°C), срок службы PLC уменьшается в 1,5 раза.

- Степень защиты контроллера не менее IP20. Этот стандарт нивелирует вероятность попадания под кожух ПЛК пыли, влаги, других инородных частиц.

- Уровень максимальной потребляемой мощности. У промышленного изделия он не менее 2,5 Вт.

- Электрическая прочность гальванической изоляции. Не менее 2,5 кВ.

На заметку: скорость передачи данных исправного, корректно функционирующего ПЛК должна составлять не менее 230 кБод/с. Если она хотя бы на треть меньше данного значения, это говорит о неисправности контроллера, поэтому требует его ремонта/замены.

Какие нормативы, регламенты и стандарты устанавливают срок службы PLC

ПЛК — изделие, которое не применяется для бытовых нужд, а исключительно для автоматизации, управления и контроля производственных процессов. Промышленное применение логических контроллеров означает, что они не являются объектами технического регулирования, поэтому не установлены в регламентах Таможенного союза. Требования стандартов для них добровольны.

В качестве информации: добровольная сертификация/декларирование PLC — процедура, направленная на повышения качества, безопасности эксплуатации, надёжности. Наличие у изготовителя сертификата соответствия будет свидетельствовать о долговечности службы изделия. Рекомендуется отдать своё предпочтение именно такому ПЛК.

Требования к показателям надёжности логических программируемых контроллеров установлены в:

- ГОСТ IEC 61131–2 издания 2012 года. Межгосударственный стандарт, разработанный на основе прогрессивных требований международного стандарта МЭК, устанавливает требования к методам контроля и испытаний ПЛК, а также длительности их непрерывного функционирования.

- ГОСТ Р 51840 издания 2001 года. Национальный стандарт РФ определяет функциональные характеристики логических контроллеров, а также контактирующих с ними периферийных устройств, их срок службы.

- ГОСТ Р МЭК 61131–6 издания 2015 года. Положения данного норматива касаются функциональной безопасности PLC, надёжности, адаптируемости программного обеспечения, времени наработки до отказа.

На заметку: под показателями надёжности понимаются среднее время наработки до отказа/на отказ; среднее время восстановления; срок эксплуатации.

Поскольку положения данных стандартов не всегда в полной мере охватывают технические характеристики современных ПЛК (требования к IP-защите, длительность непрерывной эксплуатации, электрическая прочность изоляции и т. д.), некоторые производители программируемых контроллеров предпочитают устанавливать принципиальные параметры в технических условиях (ТУ) со ссылкой на конструкторскую документацию.

Как продлить срок эксплуатации ПЛК

При выборе и интеграции PLC для АСУ ТП необходимо убедиться, что он в полной мере адаптирован для корректного функционирования в её составе. Не должно быть недостаточных функциональных или технических характеристик.

Также многие специалисты советуют пристальное внимание уделить следующим нюансам:

- Необходимо отдать своё предпочтение брендовой продукции.

Для справки:большинство отечественных промышленных предприятий работают с торговым маркам Siemens, Овен, Зентек, Omron, Schneider Electric, Rockwell. Они надёжны, с долгим сроком службы и технологичностью.

- Следует создать благоприятный микроклимат в месте установки и подключения PLC. Рекомендуемый температурный диапазон: от минус 20 до плюс 60 °C; влажность воздуха должна быть более 85%. Также не советуют располагать контроллер в местах с интенсивным воздействием УФ-излучения или близко к источникам тепла.

- Позаботьтесь о достаточной вентиляции, возможности отвода тепловой энергии. PLC не рекомендуется изолировать в замкнутом пространстве, чтобы исключить его перегрев. Если в помещении много тепловых устройств, должно быть установлено дополнительное вентиляционное оборудование.

- Следует оградить ПЛК от попадания инородных предметов, загрязняющих веществ, агрессивных химических реагентов. Если контроллер в составе АСУ ТП планируется для использования в агрессивно опасных/взрывоопасных средах, условиях с повышенным содержанием пыли и грязи, обязательна герметизация с фильтрацией.

- Корректное соединение, подключение и настройки конфигурации. Для правильного монтажа и установки конфигурационных параметров необходимо строго следовать инструкциям предприятия-изготовителя, приведённым в руководстве по эксплуатации.

- Подключение питающей сети и заземление устройства. Рекомендуется использовать стабилизированный источник питания, заземляющая шина обязательна.

Важно: логический контроллер заземляется отдельно от АСУ ТП, при этом значение импеданса должно быть менее 100 Ом, а поперечное сечение заземляющего кабеля от 2 мм2 или более.

- Кабельные и электропроводящие сети. Во избежание сопряжённых (взаимных) сбоев или помех рекомендуется электропроводящие системы и линии ввода-вывода подсоединять сепаративно. В качестве фиксирующих элементов для подсоединения PLC используются проводка с обжимными клеммами. Избегайте применения многожильных скрученных кабелей.

Если всё же предотвратить поломку контроллера не удалось, требуется ремонт.

Как диагностируют и ремонтируют ПЛК

Всесторонний осмотр с полным комплексом диагностических мероприятий — те главные мероприятия, которые предшествуют ремонту. Благодаря им точно устанавливается не только конкретная неисправность, но и её причина.

Ремонтные работы ПЛК включают последовательность этапов:

- Обесточивание системы. Прежде чем приступить к ремонту, необходимо убедиться, что сеть обесточена (отсутствует питание от аккумуляторных батарей, на клеммах напряжение нулевое).

Для справки: данный этап необязателен, если речь идёт о «горячей замене» модулей контроллера.

- Демонтаж всех конструктивных элементов и кожухов, тщательная чистка компонентов. На второй стадии снимается защитная оболочка ПЛК (крышка) и очищаются внутренние модули от пылевых или грязевых отложений. Используют кисть с мягким ворсом или поток сжатого воздуха. При коррозии или въевшейся грязи допускается использовать ватные палочки, вымоченные в спиртовом растворе.

Важно: перед демонтажем компонентов контроллера сконцентрируйте внимание на позиционировании каждого из них. Это позволит избежать трудоёмкой сборки.

- Тестирование модулей. Контроль состояния всех конструктивных элементов и модулей — обязательная процедура. К таким компонентам относятся реле, электрические предохранители, печатные платы, фиксирующие соединения и разъёмы. На этом этапе заменяются повреждённые/изношенные блоки, утратившие работоспособность.

- Замена печатной платы с истекшим ресурсом надёжности. Отключаются все проводящие кабели, старая печатная плата демонтируется, на её место устанавливается новое изделие, в том же порядке подключается проводка.

- Калибровочные мероприятия, настройка параметров системы. Установка времени/даты, программных паролей, конфигурационных параметров — лишь незначительный перечень операций, которые предусматривает этот этап. Чтобы избежать ошибок и неточностей, рекомендуется в процессе использовать инструкции предприятия-изготовителя и/или РЭ.

- Проверка и тестирование ПЛК. Функционал контроллера и корректность его работы проверяются в различных режимах функционирования. Должны быть исключены какие-либо программные ошибки или сбои.

- Сборка контроллера. При положительном прохождении проверки все модули, компоненты и кожух монтируются на свои места. Важно убедиться, что все винтовые соединения надёжно затянуты.

- Введение в опытную эксплуатацию. На PLC подаётся электропитание, проверяется корректность функционирования в рабочих условиях в составе АСУ ТП.

При ремонте мастера часто оперируют «горячей заменой» модулей. Для программно-аппаратных компонентов в целом и для ПЛК в частности, понятие «горячей замены» предполагает процедуру интеграции и/или замены отдельных конструктивных элементов без обесточивания всей системы. В части PLC это относится к входным и выходным компонентам (модулям), которые расположены на корпусе контроллера.

Некоторые устаревшие модификации ПЛК не предусматривают опцию горячей замены, поэтому интеграцию и демонтаж модулей выполняют при обесточенном электропитании. Это мероприятие называют «холодной заменой». Если игнорировать выключение питания, есть риск самых печальных последствий. Например, от повреждения модулей до выхода из строя микропроцессора.

Оперативное устранение сбоев, нивелирование вероятности возникновения серьёзных неисправностей ПЛК, отсутствие приостановки производственных процессов — те главные и неоспоримые преимущества, которые отличают процедуру «горячей замены» модулей контроллера.

Чтобы исключить повторные неисправности PLC, нужно периодическое техническое и профилактическое обслуживание, а также фиксация в контрольном журнале длительности эксплуатации внутренних модулей (компонентов) после замены.

Меры ухода, регулярного технического и профилактического обслуживания PLC

Для продления среднего срока эксплуатации ПЛК нужно регулярное ТО:

- Чистите от скопления пыли, ворса или других загрязняющих веществ. Регулярный уход за оборудованием помогает предотвратить скопление грязи, избежать появления коррозийных отложений печатных плат. В этих целях используют ватные палочки, смоченные в концентрированном спиртовом растворе.

- Контролируйте целостность кабельных соединений в местах контактов. Устойчивые, надёжно зафиксированные контакты позволят нивелировать вероятность возникновения коротких замыканий.

- Регулярно меняйте аккумуляторные батареи. Чтобы избежать обесточивания системы и потери данных, контролируйте работоспособность аккумуляторов.

- Регулярно обновляйте ПО, чтобы избежать ошибок и обеспечить корректность выполнения операций. Рекомендуется регулярно генерировать резервные копии ПО для минимизации вероятности потери данных в случае критической ситуации или непредвиденного системного сбоя.

Электробезопасность PLC, а также связанных с ним периферийных устройств, — принципиальное условие для устойчивой работы, сохранения целостности, продления среднего срока службы контроллера. Электрическая безопасность поддерживается за счёт надёжной изоляции, корректного заземления, установления защитных и корректирующих мер.

В качестве средств безопасности эффективны кнопки аварийного отключения, электрические предохранители, защитные двери. Для оперативной ликвидации сбоев и неисправностей внедряют соответствующие механизмы и процедуры. Например, аварийное оповещение, записи в контрольных журналах, интеграция системы дистанционного мониторинга и т. д.

Модернизация и обновление на регулярной основе

Большинство продвинутых предприятий-изготовителей ПЛК «не стоят на месте», интегрируют инновационные технологии изготовления контроллеров, внедряют эффективные программные продукты контроля и управления.

Предприимчивому пользователю АСУ ТП следует «держать руку на пульсе», следить за новыми продуктами, обновлениями, чтобы вовремя модернизировать систему для соответствия прогрессивным требованиям международных стандартов, достижения высокой производительности.

Регулярность замены логического контроллера зависит от нескольких факторов и условий. Качество материалов, влияние негативных факторов внешней среды, корректность установки, настройки и подключения, интенсивность эксплуатации — те первоочередные аспекты, от которых зависит частота ремонта или замены ПЛК, его модулей.

Среднестатистический PLC имеет следующие показатели:

- время наработки на отказ: до 85 000 часов;

- расчётный период эксплуатации: 9–10 лет;

- гарантийный срок эксплуатации (при соблюдении правил установки, настройки, эксплуатации): 1 год.

Подобрать программируемый логический контроллер с учётом специфики, узнать нюансы его техобслуживания, настройки эксплуатации вы можете, проконсультируйтесь со специалистами Суперайс. А в блоге компании вы найдёте много интересных материалов для инженеров или радиолюбителей.