В мире измерений нет абсолютных истин — существует требуемая точность, достаточная для решения конкретной задачи. Хотя нынешняя техника показывает впечатляющие показатели погрешности, без грамотной калибровки даже совершенный прибор постепенно теряет доверие пользователя.

В статье рассматриваем понятия и подходы, связанные с калибровкой электронного измерительного оборудования, а также практические аспекты, влияющие на достоверность измерений.

![]() Время чтения: 20 минут

Время чтения: 20 минут

Измерение в электронике? Это очень просто!

Основные понятия и определения

Калибровка — это не бюрократическая процедура, а практический инструмент, который нужен, чтобы поддерживать качество измерений. Понимание её принципов, целей и методологии позволяет пользователю осознанно подходить к эксплуатации аппаратуры, оценке получаемых результатов.

Калибровка

Это сравнение результата измерения прибора или эталона неизвестной точности (вернее, в большинстве случаев известной, но требующей проверки) с точным эталонным значением. Это нужно для обнаружения и корректировки погрешности с помощью регулировки и/или ремонта.

Другими словами, это сравнение результата измерения с эталоном. Цель в том, чтобы убедиться:

- Что измеритель (мультиметр, осциллограф или любой другой прибор) работает в пределах допусков, обозначенных его производителем.

- Что производительность или точность достаточны для выполнения возлагаемой на устройство задачи.

Без регулярного калибрования высокоточные измерения невозможны ввиду риска ошибок в результатах измерения.

Поверка

Понятия «калибровка» и «поверка» очень близки между собой. Разница в том, что под калибровкой понимается установление характеристик прибора, а под поверкой — их соответствие установленным законодательством в сфере метрологии.

Измерительное и испытательное оборудование

Это комплекс приборов и оснащения для калибровки. К оборудованию относятся высокоточные измерители физических величин, специализированные эталонные мультиметры, стандарты времени, частоты и т. д. Сюда же входят образцовые электронные компоненты, такие как сопротивления, ёмкости или индуктивности.

Эталон

Это наивысший уровень стандарта физической величины. Как правило, эталоны изготавливают и калибруют в специализированных научных центрах метрологии государственного или международного уровня.

Внешние эталоны реализованы в виде оборудования. К примеру, как рубидиевые или цезиевые стандарты частоты. Либо в виде высокоточных электронных компонентов: резисторов, конденсаторов или катушек индуктивности.

Под внутренними эталонами подразумеваются встроенные в сам прибор высокоточные генераторы физической величины, такой как напряжение, ток, частота, форма сигнала и других. Внутренний эталон позволяет производить первичную (базовую) калибровку.

Отраслевой эталон

Под ним подразумевается стандарт характеристики, принятой за эталон в конкретной области. Отраслевой эталон может не иметь чёткой привязки к какой-то физической величине (к примеру, эталоны шероховатости или твёрдости, принятые в машиностроении).

Прослеживаемость (преемственность)

Это возможность соотносить результаты измерения через непрерывную цепочку калибровок от конкретного измерителя до стандартов наивысшей точности.

Другими словами, прослеживаемость гарантирует, что точность измерений конкретного прибора соотносима с точностью эталонов, к примеру, до государственных или международных стандартов.

Этапы калибровки

Если калибруемый измеритель не соответствует требуемым параметрам, ему присваивается статус «вне допуска». Затем он ремонтируется и/или регулируется для снятия статуса «вне допуска», повторно калибруется, потом возвращается потребителю. В отчёте и в маркировочной табличке указывается, когда его калибровали, когда это делать повторно.

Другими словами, проходит сертификация, которая гарантирует производительность на определённый период. Калибровка, как правило, состоит из трёх этапов:

- Определение значений характеристик прибора, их сравнение с заявленными производителем значениями.

- Если обнаружено, что какая-то характеристика вне допуска, оборудование ремонтируют и/или регулируют, чтобы привести всё в допустимые пределы.

- Повторное определение значений, формирование отчёта, маркировка, возврат устройства потребителю.

Производители в технической документации указывают возможный дрейф тех или иных характеристик. При этом он обязан оставаться в дозволенных рамках на протяжении межкалибровочного периода.

Требования необходимости калибровки

Она нужна и важна, когда пользователю требуется определённый уровень уверенности в измерениях. Люди, не знакомые с понятием «калибровка», часто считают, что это совокупность всех этапов по подготовке прибора к работе (включение, прогрев, установление нужных режимов и т. д.). Кроме того, встречается путаница между понятиями «функциональность» и «точность».

Функциональность очевидна для пользователя, но точность измерений невидима, «на глаз» не определяется.

Пользователь может определить, правильно ли работает оборудование, но не имеет возможности определить величину погрешности выполненных измерений. Как правило, точность измерений либо игнорируется, принимается на веру, либо «гарантируется» калибровкой, к примеру, выполненной производителем много лет назад. Это основные причины, по которым требуют периодически калибровать устройства.

Производители первоначально калибруют свою продукцию. В дальнейшем это делают либо путём возврата оборудования изготовителю, либо в испытательных лабораториях, которые имеют необходимую техническую возможность. Последующие калибрования выполняют, когда параметры производительности со временем меняются.

Есть немало причин, по которым происходят эти изменения. Наиболее распространёнными являются:

- Механический износ элементов.

- Старение электрических компонентов.

- Неграмотная эксплуатация.

- Несанкционированная регулировка.

Большинство измерителей калибруют как первоначально, так и периодически, чтобы поддерживать требуемую точность. Многие производители электронного оборудования предоставляют рекомендации по межкалибровочным интервалам, что помогает поддерживать заявленные эксплуатационные характеристики.

Хотя теоретические причины для постоянного планового калибрования очевидны, на практике многие калибруют оборудование только тогда, когда это нужно или когда неисправность видна и требуется ремонт.

Причинами такой практики зачастую становятся неудобства, связанные с потерей возможности эксплуатации прибора, а также избежание затрат. Регулярная плановая калибровка проводится только там, где существуют обязательные требования к её проведению. Из-за нежелания потребителей органы надзора часто требуют калибровать оборудование, чтобы обеспечить соблюдение метрологического законодательства.

Почти во всех ситуациях пользователи полагаются на специализированную метрологическую лабораторию, чтобы убедиться в достаточной точности оборудования. Хотя они могут откалибровать самостоятельно, это не общепринятая или выгодная практика.

Основная потребность в том, чтобы иметь гарантию, что после калибровки производительность прибора существенно не изменится до следующего раза.

Это жизненно важная потребность, если существует вероятность того, что какой-то из электронных продуктов придётся отозвать из-за «плохих» измерений при их изготовлении.

Отсутствие специальных знаний и стандартов затрудняет для пользователей самостоятельную калибровку. Кроме того, покупка специализированного калибровочного оборудования с эталонами физических величин непомерно затратна, неоправданная для разовых работ.

Методология калибровки

Существуют две базовые методологии для сравнений: прямое и косвенное. Разберём их подробнее.

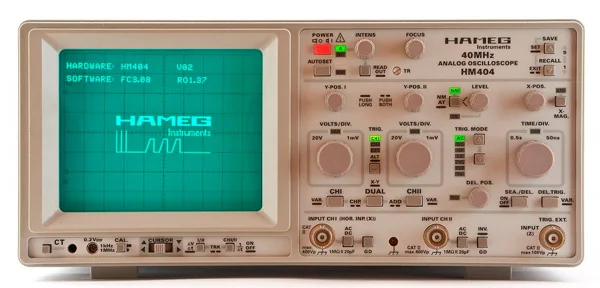

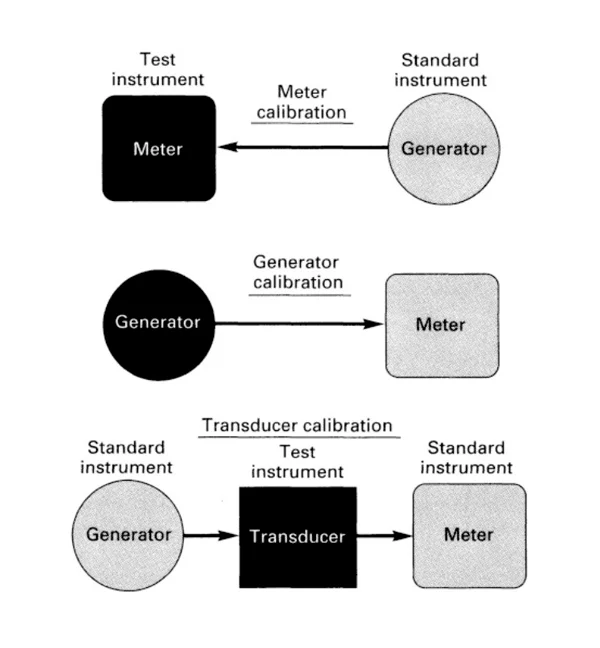

Калибровка прямым сравнением

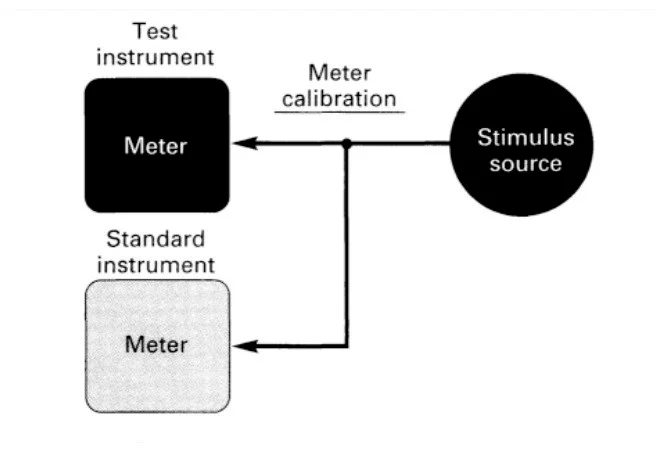

Функциональная схема показана на рисунке ниже. Если калибруют мультиметр или осциллограф, то требуется эталонный источник напряжения (тока) либо генератор частоты, и наоборот.

Когда калибруют мультиметр или осциллограф, эталонный генератор подаёт на него сигнал с чётко известными параметрами. Отношение показаний калибруемого прибора с величинами эталона количественно определяет погрешность.

Те же принципы применяются в обратном порядке, когда калибруется генератор частоты или напряжения (тока), а эталон — мультиметр, частотомер или осциллограф.

Характеристики преобразователей выражаются как отношение выходного сигнала устройства к его входному сигналу в соответствующих единицах измерения.

Например, преобразователь давления, имеющий выходное напряжение, пропорциональное входному сигналу в килограммах на квадратный сантиметр, будет иметь выходной сигнал, выраженный в вольтах или милливольтах на кг/см². Если преобразователь является усилителем напряжения, сигнал на выходе указывается в вольтах на вольт или в простом числовом отношении.

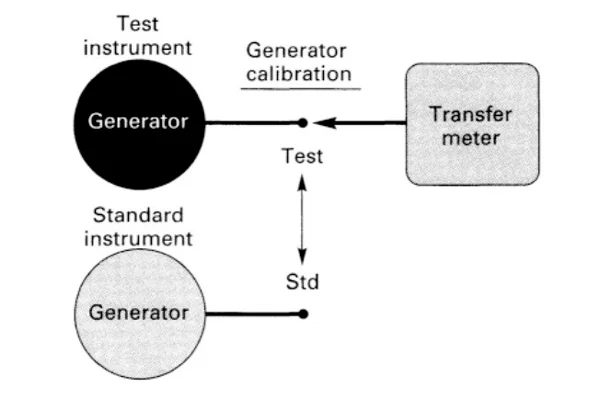

Калибровка косвенным сравнением

По этой методике показания калибруемого устройства сравнивают со значениями аналогичного измерителя (смотри рисунок ниже).

Если калибруется мультиметр, то один сигнал с генератора или источников напряжения (тока) подаётся на него и на эталонный мультиметр. Калибровка состоит из сравнения показаний калибруемого прибора со значением эталонного. За исключением того, что сигнал имеет требуемый уровень стабильности, его фактическая точность не так важна.

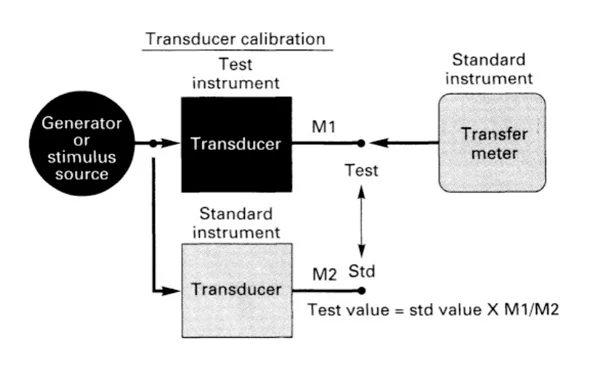

Калибровка преобразователей величин методом косвенного сравнения (смотри рисунок ниже) аналогичны генераторам сигнала. Кроме того, что требуется знать приблизительный требуемый уровень входного сигнала преобразователей.

Фактическая характеристика преобразования измеряемого преобразователя рассчитывается путём умножения отношения сигналов выхода его и эталона на аналогичные параметры эталонного прибора.

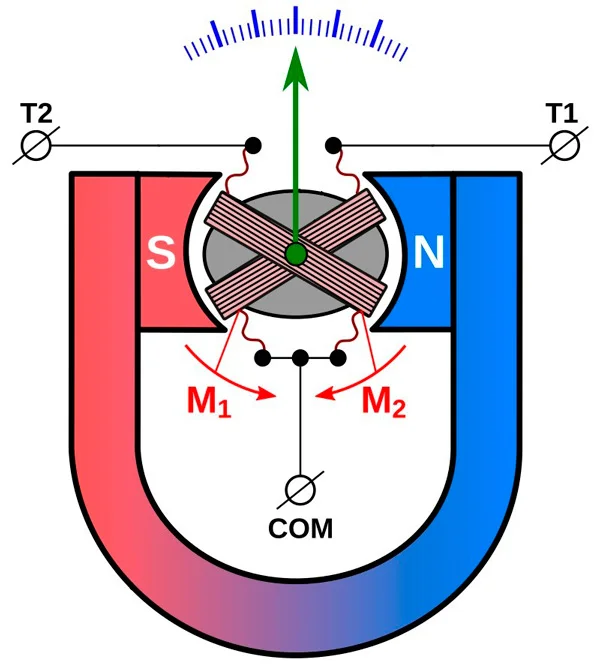

Калибровка с помощью логометров

Специальный тип измерителя (логометр) обычно используется при калибровке источников энергии и сигнальных генераторов. Логометры высокочувствительные, а это нужно для определения отношений и мельчайших различий между сигналами измеряемого и эталонного прибора.

Когда калибруемый с эталонным прибором имеют номинально одинаковые значения, погрешность логометра устраняется путём их взаимозамены и второго набора измерений. Сложение результатов двух измерений, делённое на количество измерений, устраняет вклад погрешности логометра.

Технические характеристики измерительных приборов и калибровочные тесты

Всё, что доступно пользователю для доверия степени точности выполненных измерений, — это технические характеристики, озвученные производителем, и результаты калибровки. Они служат основой требований.

Из-за практически бесконечного количества всех возможных входных сигналов, даже простейший измеритель, вероятно, никогда не был откалиброван. То есть научно утверждать, что он проверяет и перекрывает все заявленные производителем параметры, невозможно.

Например, если вольтметр постоянного тока имеет один диапазон и три цифры разрешения, потребуется тысяча испытаний для проверки всех возможных показаний. Если прибор многодиапазонный, поддерживает широкий диапазон измерения переменного тока, потребуются миллиарды испытаний, чтобы проверить все возможные комбинации. На это уйдёт много лет. Если бы это было так, откалибровать его было бы невозможно, а приборы вырабатывали ресурс до попадания в руки пользователя.

Другое соображение — во многих ситуациях попросту отсутствуют стандарты для проверки всех возможных измерений. Например, измеритель ВЧ-импеданса измеряет комплексный импеданс по переменному току на частотах до 1 ГГц. Но самый «высокочастотный» стандарт калибровки оперирует с частотой не более 250 МГц. Калибровочные тесты фактически выбираются для унификации производительности оборудования на основе логически обоснованных требований, доступности стандартов и экономических соображений.

Другой фактор — не все спецификации требуют периодической проверки.

Технические характеристики всего оборудования для измерений делят на четыре категории:

- Физические. Интересны для покупателя, но не имеют отношения к измерительным возможностям (габаритные размеры, вес, дизайн).

- Эксплуатационные. Иногда требуют однократной проверки перед покупкой (эксплуатационные параметры температуры, влажности и пр.).

- Первичные. Требуют периодической проверки (точность, линейность, дрейф). Если какие-то характеристики не нужны, к примеру, точность определения величины, измерение которой не требуется, то можно не калибровать.

- Вторичные. Измеряются, но не считаются критическими или проверяются косвенно с помощью испытаний производительности других функций (к примеру, входное сопротивление).

Хотя существуют различия между типами измерителей, калибровка включает следующие шаги:

- Тестирование базовой точности или чувствительности на уровнях от «нуля» до полной шкалы устройства для каждого рабочего диапазона и функции устройства. Если устройство измеряет переменный ток, тесты проводятся на выбранной опорной частоте, определённой производителем.

- Тестирование линейности полной шкалы хотя бы в одном диапазоне. Количество требуемых тестов линейности зависит от типа прибора, допуска, сферы применения устройства.

- Тестирование частотной характеристики, относящееся к базовым тестам точности и чувствительности в диапазоне частот использования (измерители переменного тока).

Полную методологию калибровочных тестов, технологии ремонта или регулировки вендоры описывают в руководстве по обслуживанию оборудования. Отсутствие такой документации приводит к невозможности полноценной калибровки с допуском к ответственным задачам.

Каким бы дорогим ни был мультиметр или осциллограф, он всё равно имеет заданную производителем точность, которую обязан поддерживать. И порой удивляешься, насколько сегодня точны даже недорогие «карманные» устройства! Что говорить о профессиональных измерителях, которые имеют точность в тысячные доли процента!

На точность и увеличение количества погрешностей влияет немало факторов. Но грамотная подготовка к экспериментам с периодической калибровкой помогают поддерживать уровень погрешностей на минимально возможном уровне.

Читайте также другие части этого цикла: