Крутящий момент — это величина, отражающая вращательное воздействие на объект относительно оси. Оно повсеместно встречается в нашей жизни: от закручивания гайки ключом до работы двигателя автомобиля или шуруповёрта, преобразующего энергию во вращение.

Контроль вращательного воздействия критически важен. Некорректная затяжка болтов может привести к повреждению деталей, ослаблению соединений или даже к поломке узлов, например, в автомобилестроении или при сборке электроники.

Для точного контроля применяют специальные измерители, фиксирующие воздействие на ось. Они востребованы во многих сферах. Существуют разные варианты: от простых механических до цифровых.

![]() Время чтения: 23 минут

Время чтения: 23 минут

- Что такое измеритель крутящего момента

- Физика вращательного воздействия

- Торкметр и динамометр: в чём разница?

- Принцип работы и конструкция

- Виды измерителей крутящего момента

- Где применяются измерители

- Как выбрать прибор

- Где купить измеритель крутящего момента

- Правила эксплуатации и калибровки

- Распространённые ошибки при использовании

Что такое измеритель крутящего момента

Измеритель крутящего момента, именуемый также моментомер или торкметр (от английского torque meter) — это прибор, который измеряет силу вращения, прикладываемую к объекту и учитывает, на каком расстоянии от оси вращения эта сила действует.

Физика вращательного воздействия

Крутящий момент (обозначается буквой M или T) — это произведение силы на плечо рычага. Представьте, что вы закручиваете гайку гаечным ключом. Чем длиннее ключ и чем сильнее вы давите, тем больше вращательное воздействие. Формула здесь будет:

M = F × L

где F — приложенная сила (в ньютонах), L — длина плеча (в метрах).

Результат измеряется в ньютон-метрах (Н·м). Например, если вы прикладываете силу 10 Н к ключу длиной 0,5 м, крутящий момент составит 5 Н·м.

Торкметр и динамометр: в чём разница?

Обычный динамометр анализирует только линейную силу — насколько сильно вы тянете или толкаете предмет. Торкметр же замеряет именно вращательное воздействие с учётом геометрии инструмента.

Основные отличия в том, что динамометр показывает силу в ньютонах или килограммах, и подойдёт для линейных измерений (растяжение, сжатие). А торкметр показывает результат в ньютон-метрах, учитывая длину рычага, поэтому подойдёт для контроля затяжки резьбовых соединений, вращающихся элементов.

Принцип работы и конструкция

Электронный измеритель крутящего момента — это сложный аппарат, объединяющий механику, электронику и программное обеспечение. Аналоговые механические приборы устроены проще, но применимы не везде. Понимание принципа действия помогает правильно выбрать устройство и грамотно работать с ним.

Тензометрический принцип измерения

Главный рабочий узел современного измерителя — тензодатчик (тензорезистор). Это чувствительный элемент, который изменяет своё электрическое сопротивление при механической деформации.

При приложении усилия вал испытывает упругую деформацию кручения. На поверхность наклеены тензорезисторы, соединённые по схеме моста Уитстона. При деформации сопротивление датчиков меняется пропорционально приложенному усилию, что вызывает разбаланс моста и появление электрического сигнала.

Электроника обработки сигнала

Сигнал с тензодатчика составляет всего несколько милливольт, поэтому требуется сложная электронная обработка:

- усиление — слабый сигнал усиливается прецизионными операционными усилителями;

- фильтрация — удаление помех и высокочастотных шумов;

- аналого-цифровое преобразование — сигнал оцифровывается с высоким разрешением (обычно 16–24 бита);

- линеаризация — программная компенсация нелинейности характеристик;

- температурная компенсация — автоматическая коррекция показаний с учётом температуры окружающей среды.

Продвинутые модели используют микропроцессоры для статистической обработки.

Системы отображения и интерфейс

Стрелочные шкалы простые и наглядные, не требуют питания. Такие используются в базовых моделях. Стрелочный динамометрический измеритель поддерживает точность чтения ±2–5% от шкалы. LCD или LED-экраны показывают более точное числовое значение.

Интерфейс может быть представлен USB, Bluetooth/Wi-Fi, RS-232/RS-485 и другими стандартами под те или иные требования.

Запись, анализ данных

Профессиональные модели располагают внутренней памятью для сохранения результатов измерений.

ПО позволяет:

- формировать протоколы испытаний с временными метками;

- строить графики зависимости момента (торка) от времени или угла поворота;

- экспортировать данные;

- анализировать статистику, выявлять отклонения от нормы.

Погрешность измерений и факторы влияния

Класс точности торкметра указывается в процентах от полной шкалы или от измеряемого значения.

Источники погрешности:

- нелинейность тензодатчика — до ±0,3%;

- гистерезис (разница показаний при нагрузке и разгрузке) — до ±0,2%;

- температурный дрейф — до ±0,05% на каждые 10°C;

- влияние поперечных сил, изгибающих торков;

- погрешность оцифровки сигнала.

Для минимизации ошибок необходима регулярная калибровка (обычно раз в год).

Диапазоны и разрешение

Разрешение аппарата — это минимальное изменение момента, которое он может зафиксировать. Моментомеры выпускаются с очень разными диапазонами — от микромоментов (0,001 Н·м для электроники) до промышленных значений (10000 Н·м для тяжёлой техники).

Виды измерителей крутящего момента

Измерители классифицируются по принципу действия, конструкции и области применения.

Механический прибор для измерения крутящего момента работает на основе упругой деформации пружин, балок или торсионных валов. При приложении усилия происходит пропорциональная деформация, которая передаётся на индикатор.

Области применения:

- ремонт автомобилей;

- бытовой ремонт;

- строительство.

| Преимущества | Недостатки |

| Низкая цена | Погрешность 3–5% — недостаточно для высокоточных работ |

| Автономность — не требуют батареек или зарядки | Субъективное считывание со шкалы |

| Высокая надёжность — минимум движущихся частей | Невозможность записи данных |

| Лёгкость использования — не нужно настраивать | Требуют регулярной поверки |

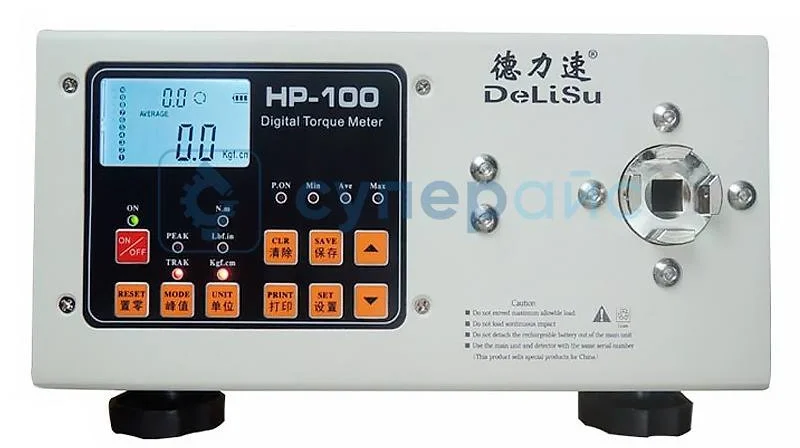

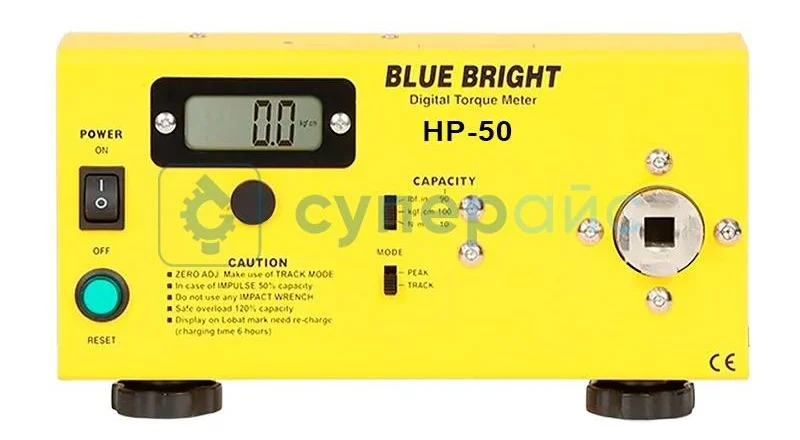

Электронные (цифровые) образцы снабжаются тензометрическими датчиками и проводят цифровую обработку сигнала. Результат отображается на LCD-дисплее.

Основные возможности:

- цифровая индикация;

- переключение единиц измерения (Н·м, кгс·м, lb·ft, lb·in);

- сохранение данных в памяти;

- статистическая обработка — min, max, среднее значение;

- звуковая и световая сигнализация;

- пиковый и трековый режимы, а также режим «первый пик».

| Преимущества | Недостатки |

| Высокая точность — до ±0,5% от измеряемого значения | Высокая стоимость |

| Документирование результатов с временными метками | Требуют источника питания (батареи, аккумуляторы) |

| Возможность калибровки в полевых условиях | Чувствительность электроники к воздействиям извне |

| Гибкость настроек, поддержка нескольких видов интерфейса | Необходимость периодической калибровки |

| Формирование протоколов испытаний | Сложность ремонта |

Область применения:

- контроль качества в промышленности;

- сервисное обслуживание;

- лабораторный метрологический контроль и точные монтажные работы.

Существуют также динамометрические ключи с измерением момента. Это специализированные измерительные инструменты, объединяющие функции гаечного ключа и непосредственно измерителя.

Типы конструкций:

- щелчковые — издают характерный щелчок при достижении установленного значения;

- стрелочные — механический индикатор показывает текущее значение;

- цифровые — имеют электронный дисплей.

Применение:

- автомобильный и авиационный ремонт;

- сборка промышленного оборудования;

- монтаж ответственных конструкций;

- обслуживание агрегатов в энергетическом секторе.

| Преимущества | Недостатки |

| Совмещение измерения и затяжки | Износ храпового механизма при интенсивной работе |

| Широкий рабочий диапазон | Необходимость калибровки |

| Быстрота выполнения операций | Ограниченная функциональность по сравнению с измерительными приборами |

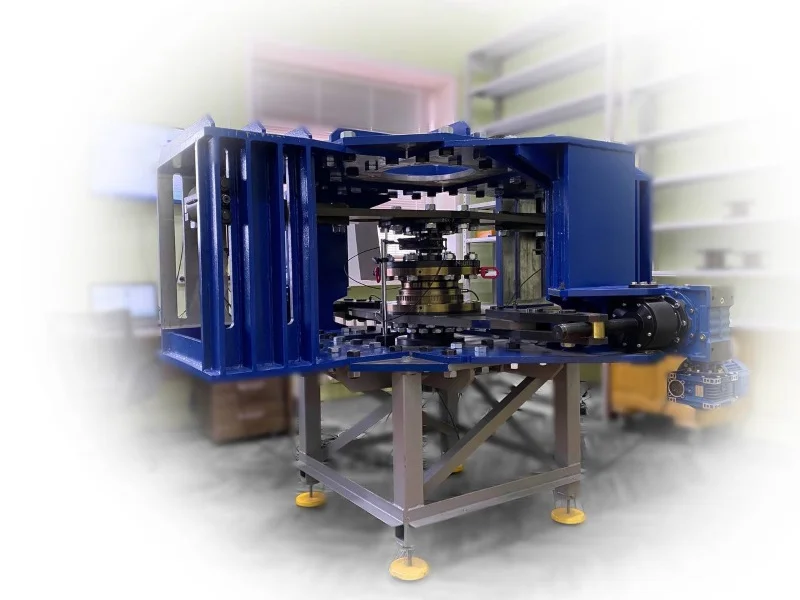

Промышленные торкметры непрерывного контроля представляют собой стационарные системы, встраиваемые в производственные линии для автоматического контроля затяжки каждого соединения. Работают в режиме реального времени с передачей данных в систему управления производством.

Применение:

| Преимущества | Недостатки |

| Автоматическая отбраковка дефектных соединений | Одни из самых дорогих |

| Интеграция с MES-системами | Сложно интегрировать в действующие линии |

| Архивирование данных для анализа и сертификации | Требуют квалифицированного обслуживания |

| Непрерывный контроль |

Прецизионные лабораторные измерительные приборы создаются для научных исследований, метрологии и разработки прототипов. Обеспечивают погрешность менее 0,1% и работают в диапазоне от микромоментов (0,0001 Н·м) до средних значений (1000 Н·м).

Места применения:

- метрологические лаборатории — поверка и калибровка измерителей;

- предприятия НИОКР — испытания прототипов двигателей, редукторов;

- часовые промышленные предприятия — контроль микромоментов механизмов;

- объекты медицинского приборостроения — проверка хирургических инструментов;

- заводы аэрокосмической отрасли — испытания исполнительных механизмов.

| Преимущества | Недостатки |

| Максимальная точность и стабильность показаний | Очень дорогие |

| Подойдут для автоматизации измерений | Требуют специальных условий (температура, вибрация) |

| Подробная документация и протоколирование | Требуется высококвалифицированный персонал |

| Сложно перемещать и устанавливать |

Где применяются измерители

Контролировать торк — критически важно в самых разных отраслях. От правильной затяжки зависит безопасность, надёжность и долговечность изделий.

Автомобилестроение и авиапром

Здесь торкметры используются на каждом этапе производства и обслуживания. Каждое резьбовое соединение имеет строго регламентированный момент затяжки, отклонение от которого недопустимо.

Примеры применения:

- затяжка болтов крепления колёс;

- регулировка головок блока цилиндров;

- контроль креплений лопаток турбин авиадвигателей и болтов крепления обшивки для предотвращения усталостных разрушений.

Производство электроинструмента и механизмов

При сборке дрелей, шуруповёртов, редукторов и двигателей торкметры обеспечивают единообразие качества продукции. Контролируется затяжка корпусных деталей, крепления подшипников, соединения валов.

Конкретные задачи:

- сборка редукторов и корпусов электроинструмента;

- установка подшипников;

- крепление статора электродвигателя.

Поверка и калибровка измерительного оборудования

Метрологические службы предприятий и аккредитованные центры применяют эталонные торкметры для поверки динамометрических ключей и других средств измерений. Поверка проводится на специальных стендах с образцовыми грузами.

Процесс калибровки включает:

- проверку в нескольких точках диапазона;

- определение погрешности;

- настройку или выбраковку неточных приборов.

Контроль качества

На производственных линиях торкметры встраиваются в технологический процесс для контроля изделий. Система автоматически фиксирует состояние каждого соединения и сравнивает с заданными пределами.

Контроль затяжки требуется в следующих сферах:

- производство бытовой техники;

- мебельное производство;

- изготовление насосов и компрессоров;

- сборка газовых счётчиков.

Электроника и робототехника

В производстве электронных устройств нужны приборы для точных измерений микромоментов. Перетяжка миниатюрных винтов ведёт к трещинам печатных плат и корпусов.

Примеры применений:

- сборка смартфонов и планшетов;

- крепление компонентов в ноутбуках;

- конструирование промышленных роботов.

Медицина

Хирургические инструменты, стоматологическое оборудование и протезы требуют прецизионной сборки. Например, должна строго контролироваться затяжка винтов в имплантах и аппаратах ИВЛ.

Лабораторная метрология и научные исследования

Исследовательские центры используют такую измерительную электронику для изучения свойств материалов, разработки новых конструкций, испытаний на кручение.

Здесь проходят, например:

- проверки трения в подшипниках;

- испытания прочности резьбовых соединений;

- калибровка эталонных средств измерений;

- ресурсные испытания механизмов;

- разработка новых стандартов затяжки.

Энергетика и нефтегазовая отрасль

Обслуживание турбин, насосов, трубопроводной арматуры требует строгого соблюдения нормативов затяжки.

Как выбрать прибор

Выбор устройства определяют точность замера, удобство работы и экономическая эффективность.

Рабочие диапазоны и тип прибора

Базовый критерий — соответствие диапазона прибора вашим задачам. Рабочий момент должен находиться в границах 20–80% от максимального значения шкалы.

Рекомендации по выбору типа:

- механические — для базовых манипуляций в автосервисах и бытового ремонта;

- электронные цифровые — для сервисных центров электроники и пунктов контроля качества;

- лабораторные — для научных исследований.

Для предприятий с широкой номенклатурой изделий лучше иметь несколько приборов с разными параметрами.

Точность и класс погрешности

Класс точности указывается в процентах от полной шкалы или от измеряемого значения:

- механические (достаточно для большинства ремонтных работ);

- электронные (для контроля качества, серийного производства);

- прецизионные (для промышленной метрологии).

Калибровка и поверка

Профессиональные приборы должны поддерживать калибровку. Проверьте сертификат о первичной поверке и возможность дальнейшего обслуживания. Для электронных моделей важна функция пользовательской калибровки по эталонным грузам.

Интерфейс и передача данных

Цифровые моментомеры могут поддерживать интерфейс:

- USB — стандартное подключение к ПК.

- Bluetooth — беспроводная связь с мобильной техникой.

- RS-232, RS-485 — интеграция в промышленные системы АСУ ТП.

- Аналоговый выход 4–20 мА — для подключения к ПЛК.

Эргономика

Для ручных измерений важны вес аппарата, удобство хвата, читаемость дисплея. Для сложных условий будет полезна защита от пыли и влаги.

Защита от перегрузок

Качественные торкметры выдерживают кратковременную перегрузку без повреждения тензодатчика. Механизм защиты не даёт прибору выйти из строя при случайном превышении пределов.

Соответствие стандартам

Для использования в системах контроля качества торкметр должен соответствовать национальным и международным стандартам: ГОСТ Р 8.763, ISO 6789, DIN EN. Сертификаты подтверждают метрологическую надёжность образца.

Где купить измеритель крутящего момента

Магазин Суперайс предлагает модели для лабораторий, сервисных центров и производства. Приборы проходят первичную поверку, поставляются с сертификатами и гарантией производителя. Наши эксперты помогут выбрать оснащение под ваши задачи и бюджет.

Популярные модели

На рынке сегодня огромный выбор торкметров для тех или иных задач и бюджетов.

Среди приборов:

- Портативные. Компактные варианты для сервисных центров и выездного обслуживания. Работают от батареек или встроенного аккумулятора.

- Настольные. Стационарные версии для лабораторий и производственного контроля. Устанавливаются на рабочем столе или монтируются на испытательных стендах.

- Ручные. Инструменты для непосредственной работы «с руки» (уже упомянутые ключи, отвёртки).

- Компактные для тонкой сборки. Специализированные приборы с малыми размерами и высокой чувствительностью. По форме напоминают шариковую ручку.

- Промышленные. Конструкция разработана для экстремальных нагрузок. У этих моделей защищённое исполнение. Возможна интеграция в автоматизированные линии.

Бюджетный сегмент представляют механические стрелочные и простые цифровые модели базовой комплектации. Подходят для нерегулярного использования, небольших сервисов, бытового применения. Профессиональный сегмент — это высокоточные электронные системы с обширным функционалом, сертифицированные для применения в системах менеджмента качества.

Выбор зависит от специфики работы, требуемой точности и интенсивности использования.

Посмотрите полный каталог измерителей крутящего момента в магазине Суперайс. В ассортименте разноплановые приборы с официальной гарантией. Доставка происходит по всей России.

Правила эксплуатации и калибровки

Точность и долговечность измерителя напрямую зависят от соблюдения правил эксплуатации.

Правила хранения

Оборудование требует бережного обращения и специальных условий хранения:

- избегайте резких перепадов температур;

- помните, что влага повреждает электронику и вызывает коррозию;

- храните в заводском кейсе с амортизирующими вкладышами;

- механические приборы с предустановкой держите с минимальной нагрузкой (установите на минимальное значение шкалы);

- исключите вибрации;

- защищайте от пыли, масла, охлаждающих жидкостей.

У электронных моделей с батарейным питанием извлекайте элементы при длительном хранении во избежание протечки.

Как правильно измерять

Соблюдение методики работы критично для получения достоверных результатов.

- Подготовка:

- убедитесь, что торкметр прошёл поверку и находится в рабочем диапазоне;

- проверьте заряд батареи (для электронных моделей);

- дайте оборудованию акклиматизироваться при комнатной температуре;

- очистите посадочные поверхности от грязи и масла.

- Работа:

- прикладывайте усилие плавно, без рывков и ударов;

- держите инструмент перпендикулярно оси вращения;

- не прикладывайте боковые или изгибающие нагрузки;

- следите за индикатором направления вращения (по часовой или против);

- для точных замеров берите среднее значение.

- После использования:

- механических ключей с предустановкой — сбрасывайте нагрузку на минимум;

- электронных версий — сохраняйте данные перед выключением;

- протирайте рабочие поверхности и возвращайте устройство в защитный кейс.

Влияние температуры

Внешние условия ощутимо влияют на точность торкметров, особенно электронных с тензодатчиками. Тензорезисторы изменяют сопротивление при нагреве или охлаждении, механические пружины меняют упругость при колебаниях тепла или холода.

Рекомендации:

- проводите работы при стабильных условиях;

- если оборудование хранилось в холоде, дайте ему прогреться до комнатной температуры;

- в нестабильных условиях полезны модели с автоматической температурной компенсацией;

- в жарких цехах или на морозе применяйте устройства промышленного исполнения.

Рекомендуемая частота проверок:

- в производственных условиях это каждые 12 месяцев или 5000 циклов нагружения;

- при интенсивной эксплуатации проверять нужно каждые 6 месяцев;

- в метрологических лабораториях проверяют каждые 6–12 месяцев в зависимости от требований стандартов;

- после ремонта или падения внеочередная проверка обязательна, как и при подозрении на неточность.

Распространённые ошибки при использовании

Знание типичных ошибок поможет избежать неточностей и поломок.

Критические ошибки:

- превышение максимального момента — приводит к повреждению тензодатчика, требуется дорогой ремонт;

- использование удлинителей — изменяет эффективную длину плеча, вносит погрешность;

- приложение боковых нагрузок — искажает результаты, ускоряет износ;

- работа с изношенными насадками — проскальзывание и рывки повреждают механизм;

- замеры на грязных или замасленных поверхностях — нестабильное трение искажает результаты замеров.

Методические ошибки:

- слишком быстрое приложение нагрузки — система не успевает стабилизироваться;

- считывание результатов при движении — вместо статического фиксируется динамический момент;

- игнорирование направления вращения — у некоторых устройств разная погрешность по часовой и против;

- работа в нижней части диапазона — резко возрастает относительная неточность.

Ошибки обслуживания:

- несвоевременная замена батарей;

- отсутствие регулярной очистки;

- пропуск сроков поверки — результаты теряют юридическую силу;

- самостоятельный ремонт без квалификации.

Признаки необходимости внеочередной проверки:

- устройство падало или подвергалось ударным нагрузкам;

- заметна нестабильность при повторных замерах;

- механический щелчок срабатывает раньше или позже установленного значения.

Поддержание необходимого крутящего момента — фундаментальная основа качества, безопасности и надёжности в современной промышленности. От микроскопических винтов в смартфонах до многотонных болтовых соединений в турбинах — везде требуется точный контроль.

Недостаточная затяжка приводит к ослаблению соединений, вибрациям, утечкам. Перетяжка не менее опасна: срыв резьбы, деформация деталей, разрушение хрупких материалов.

Использование торкметров позволяет проводить точные документируемые операции. Это основа систем менеджмента качества по ISO 9001 и обязательное требование в стратегически важных отраслях.

Приобретение качественного моментомера — это инвестиция в репутацию бренда. Такой аппарат выступает базовым элементом систем обеспечения качества, давая уверенность в том, что каждое изделие будет безопасно и прослужит заявленный срок. Среди многообразия устройств важно найти баланс между функционалом, точностью и ценой.

Приглашаем вас в каталог Суперайс. Именно там вы найдёте то, что искали.