Пайка остаётся ключевым технологическим процессом в электронике, радиотехнике, ювелирном деле и других отраслях. Корректный подбор элементов для припаивания сильно влияет на качество стыков, надёжность готовых устройств и конструкций, а также на срок службы электронных узлов. Применение не соответствующего типу пайки состава ведёт к дефектам: холодным контактам, непропаям, образованию газовых пузырей или повышенному окислению. Эти проблемы снижают прочность и электропроводность спаек.

Предлагаемая статья будет полезна для инженеров-технологов, специалистов по сборке приборов, разработчиков электроники. В статье проанализированы характеристики широко известных и узкоспециализированных типов компонентов, критериев их селекции, особенностей применения для разных задач. Рассмотрены температурные режимы, химические формулы, механические свойства паяльных составов.

![]() Время чтения: 17 минут

Время чтения: 17 минут

Основные виды припоя и их характеристика

В производстве электронных устройств требования к качеству паяных стыков постоянно растут. Миниатюризация компонентов, увеличение плотности монтажа, ужесточение экологических норм диктуют необходимость тщательной подборки электронных припоев с учётом сразу нескольких факторов. Технические характеристики должны соответствовать виду монтируемых элементов, паяльному режиму, условиям эксплуатации готового продукта.

Припой для пайки на рынке современных паяльных материалов представлен самыми разными образцами: традиционные оловянно-свинцовые, бессвинцовые, специализированные композиции для высокотемпературной обработки, составы с флюсовыми наполнителями. Это разнообразие создаёт дополнительные сложности при определении подходящего решения.

Рассмотрим популярные припои и технические нюансы совместимости между металлами, видами того или иного оборудования, флюсами (активирующими и защитными веществами). Разберём все технологические тонкости для случаев, когда монтировать нужно вручную, а также для автоматизированных линий и SMT-технологий. Проанализируем предъявляемые наукой и техникой требования к компонентам для высоконадёжных изделий, работающих в экстремально агрессивной среде.

Информация основана на результатах лабораторных исследований, отраслевых стандартах, производственном опыте. Это поможет выбрать припой, определить нужный вариант для тех или иных задач с учётом требований технологического и экономического характера, а также факторов экологии.

Классический вариант SnPb

Классические оловянно-свинцовые сплавы доминировали в электронной промышленности десятилетиями. Стандартный состав Sn63/Pb37 (63% олова и 37% свинца) обладает эвтектическими свойствами — плавится и затвердевает при постоянных 183°C без пастообразной фазы. Также часто применяются варианты Sn60/Pb40, которые плавятся при 183–190°C.

SnPb-припой располагает рядом технических преимуществ, среди которых:

- низкая цена сырья;

- хорошая смачиваемость;

- невысокая температура плавления;

- образование блестящих галтельных соединений;

- лёгкость контроля процесса визуальным методом;

- меньшая чувствительность к окислению при нагреве;

- высокая пластичность, снижающая вероятность образования трещин.

Экологические ограничения сократили область применения свинцовых вариантов. Директива RoHS и подобные нормативные акты запрещают свинец в потребительской электронике с 2006 года. Исключения сделаны для:

- военной техники;

- медицинского оборудования;

- аэрокосмической промышленности;

- критически важной инфраструктуры.

Регуляторные требования в итоге стимулировали разработку множества бессвинцовых альтернатив. Сегодня они встречаются все чаще.

Бессвинцовый припой

Наибольшее распространение получили типы SAC (Sn-Ag-Cu). Припойные сплавы SAC305 (Sn96.5/Ag3.0/Cu0.5) и SAC405 (Sn95.5/Ag4.0/Cu0.5) стали де-факто стандартом в электронике. Температура плавления припоя этого типа превышает характеристики SnPb на 34–37°C, поэтому понадобятся более высокие температурные режимы.

SnCu. Sn99.3/Cu0.7. (плавится при 227°C) дешевле серебросодержащих аналогов. Эти вариации образуют матовую поверхность, поэтому нужны более агрессивные флюсы. Эвтектический сплав Sn-Bi. Sn42/Bi58 плавится при 138°C, что делает его полезным для термочувствительных компонентов. Ограничения связаны с хрупкостью, а также низкой совместимостью со свинецсодержащими покрытиями.

Бессвинцовая пайка электроники требует специальных технологических подходов, а потому здесь нужны:

- более активные флюсы для преодоления худшей растекаемости;

- точный контроль температурных профилей;

- устойчивое к высоким температурным значениям оборудование;

- тщательный подбор материалов паяльных масок, печатных плат;

- модифицированные методики контроля качества пайки.

Специальные компоненты

Высокотемпературные серебряные

Элементы типа Ag-Cu-Zn плавятся при 650–800°C и применяются для спаивания компонентов устройств питания, теплопроводящих узлов, СВЧ-компонентов.

С индием

In-Sn, In-Ag с температурой плавления 118–145°C отличает хорошая пластичность. Эти сплавы для пайки применяют в ходе работ с термочувствительной электроникой, криогенной техникой, оптическими приборами.

Высокопрочные золотосодержащие

Au-Sn (80/20) плавится при 280°C. Такие вариации используют в аэрокосмической технике, медицинских имплантатах, оптоэлектронике.

Алюминиевые

Специализированные решения на основе Zn-Al разработаны для алюминиевых конструкций, где традиционные материалы неприменимы из-за оксидной плёнки. Плавятся при 380–420°C. В ответственных узлах применяют вариации с добавками редкоземельных элементов, которые улучшают механические характеристики, увеличивают срок службы контактов в экстремальных условиях.

Технические характеристики и критерии выбора

Температура плавления

Температура плавления соединительного металла служит ключевым параметром при подборе. Она прямо влияет на весь технологический процесс, требуемое оборудование и совместимость с компонентами. Для достижения качественного паяного контакта требуется нагреть вещество на 30–50°C выше точки плавления.

Классический оловянно-свинцовый Sn63/Pb37 плавится при 183°C. Это обуславливает рабочую температуру жала паяльника 230–280°C при ручном методе. Бессвинцовые аналоги SAC305 плавятся при 217–220°C — при этом нужно увеличивать количество тепла, поступающего через инструмент, до 320–350°C.

Слишком интенсивный нагрев негативно влияет на:

- термочувствительные компоненты (риск повреждения);

- печатные платы (ускоренная деламинация);

- срок службы инструмента;

- энергопотребление.

Низкотемпературные образцы (Sn-Bi, Sn-In) с точкой плавления 138–160°C помогают сохранить компоненты, но формируют менее прочные контакты. Высокотемпературные альтернативы (Au-Sn, Ag-Cu) плавятся при 280–780°C, создают необходимость использования специализированного нагревательного оборудования, но дают соединения с улучшенными механическими свойствами.

Припойная смесь и флюс

Химический состав припоя определяет его свойства, область применения и рабочую технологию. Базовыми компонентами сегодня здесь выступают:

- олово (Sn) — основа в большинстве случаев;

- свинец (Pb) — снижает температуру плавления, улучшает пластичность;

- серебро (Ag) — повышает прочность, улучшает смачиваемость;

- медь (Cu) — замедляет растворение медных проводников, укрепляет соединительные швы;

- висмут (Bi) — также сокращает нагрев до перехода в жидкое состояние;

- индий (In) — повышает пластичность, улучшает растекаемость.

Флюс выполняет несколько критически важных функций:

- удаляет оксидные плёнки с поверхности металлов;

- защищает поверхность от окисления при нагреве;

- снижает поверхностное натяжение расплава;

- улучшает растекание по паяемым поверхностям.

По активности флюсы делятся на:

- водосмываемые (высокоактивные) — требуют обязательной отмывки после окончания всех операций;

- канифольные (среднеактивные) — оставляют некоррозионные остатки;

- безотмывочные (No-Clean) — содержат минимум активаторов.

Механические и электрические свойства

Механическая прочность паяных контактов зависит от:

- перечня химических элементов, образующих пайковый металл;

- наличия интерметаллических частей;

- толщины;

- скорости охлаждения после завершения процесса.

Бессвинцовые SAC образуют более хрупкие спаи по сравнению с традиционными SnPb. Добавки никеля (Ni) или сурьмы (Sb) повышают усталостную прочность и сопротивление ползучести.

Коррозионная устойчивость спаев критична для электроники, работающей во влажных или агрессивных средах. Составы с содержанием серебра или золота демонстрируют лучшую стойкость к коррозии.

Электропроводность большей части оловянных вариаций находится в диапазоне 10–15% IACS (международный стандарт по меди). Добавки серебра повышают электропроводность до 15-20% IACS, что будет полезно для силовой электроники и радиочастотных цепей.

Совместимость с паяльным оборудованием

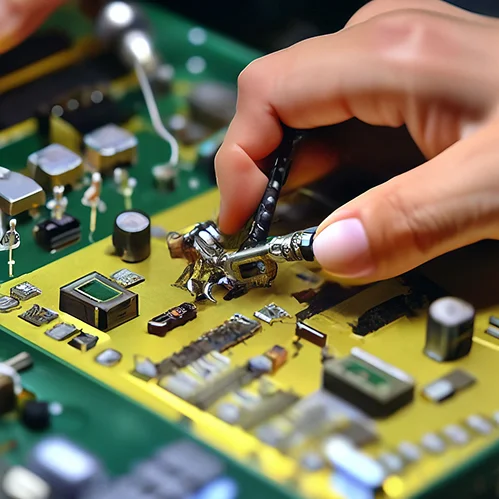

Для ручного скрепления компонентов традиционно используют изделие в виде проволоки с флюсовым сердечником диаметром 0,5–1,5 мм. Нужный диаметр зависит от размера объектов и типа соединений. Паяльные станции должны обеспечивать точный температурный контроль с погрешностью ±5°C.

Автоматизированные линии поверхностного монтажа применяют:

- пасту (смесь мелких припойных частиц с раскислителем);

- преформы (заготовки специальной формы);

- формы прутков при применении волновой технологии.

Волновой метод крепления подразумевает применение материала для припаивания с низким содержанием примесей и стабильным составом. Высокое содержание свинца (Pb) в сплаве для волновой технологии пайки снижает образование перемычек между выводами резисторов, конденсаторов, микросхем и т. д.

При инфракрасном и конвекционном методах температурный профиль должен соответствовать свойствам выбранного сплава. Бессвинцовые разновидности нуждаются в более узком технологическом окне и точном соблюдении профиля нагрева и охлаждения.

Практические рекомендации по выбору

Элементы SMT

Установка поверхностно-монтируемых компонентов (SMT) требует точного соблюдения технологических параметров. Подходящим решением для этого вида установки микрокомпонентов будет припой для BGA в виде пасты, поскольку паста равномерно наносится на печатную плату.

Для технологии монтажа BGA применяют пасты с содержанием серебра 1–3%. Высокое содержание серебра улучшает смачиваемость, помогает сформировать равномерное паяное соединение под большим компонентом.

Микрокомпоненты паяют пастами с содержанием олова 96,5% и активатора No-Clean. Этот подход обеспечивает точное дозирование, минимизируя риски образования перемычек.

Ручная пайка, восстановление

При ремонтных работах с электронной аппаратурой вручную понадобится универсальный соединительный элемент с хорошей смачиваемостью. Здесь подходящим будет олово-свинцовый вариант Sn60/Pb40 с флюсом RA (активирующимся при нагреве).

Sn60/Pb40 обладает:

- низкой температурой плавления (183–190°C);

- хорошей смачиваемостью;

- пластичностью, а также свойствами, обуславливающими прочный получаемый контакт.

RA:

- активируется при нагреве;

- обуславливает лёгкое удаление оксидных плёнок;

- не требует отмывки.

Для манипуляций, требующих повышенной прочности, применяют соединительный металл, смешанный с серебром. Он содержит серебряные частицы, которые укрепляют паяное соединение.

Промышленные процессы и специализированные задачи

Промышленные автоматизированные линии, как правило, используют прутки или пасты. Выбор здесь обуславливается требованиями к прочности, коррозионной стойкости и совместимостью с оборудованием.

Для волнового припаивания, как уже говорилось ранее, применяют прутковый формат со стандартными составляющими Sn63/Pb37. Среди его преимуществ:

- низкая цена;

- надёжную фиксацию;

- хорошая смачиваемость.

Применение бессвинцовых альтернатив (SAC305, SAC405) сопряжено с необходимостью более точного контроля технологического процесса, но они дают более прочные и коррозионностойкие соединения.

Специализированные задачи, такие как высокотемпературная профессиональная пайка или работы в инертной атмосфере, требуют специальных компонентов. Например, могут понадобиться следующие составы:

- Au-Sn для высокотемпературных приложений (до 280°C).

- In-Sn для инертной атмосферы (низкая вязкость, высокая смачиваемость).

- Al-Ge для взаимодействия с алюминием (низкая температура плавления, высокая электропроводность).

Примеры из практики и рекомендации экспертов

Выбор припойных компонентов влияет на качество и надёжность электронных устройств. Рассмотрим ряд практических примеров:

Припаивание BGA-микросхем

Проблема: Повышенная частота отказов BGA-микросхем в условиях высокой влажности.

Решение: Переход с бессвинцового SAC305 на SAC105 с более высоким содержанием серебра. SAC обладает улучшенной коррозионной стойкостью, снижая риск образования трещин в паяных контактах.

Ручное припаивание разъёмов

Проблема: Сложности при ручном припаивании разъёмов с плотным расположением контактов.

Решение: Использование сплава с раскислителем No-Clean. Он не требует отмывки, что упрощает сам процесс и снижает риск коротких замыканий из-за остаточного вещества.

Работы с силовыми полупроводниками

Проблема: Недостаточная механическая прочность паяных креплений при взаимодействии с силовыми полупроводниковыми элементами.

Решение: Выбор состава с добавками никеля (Ni) или сурьмы (Sb). Эти добавки повышают усталостную прочность, улучшают сопротивление ползучести контактов.

Оптимизация процессов, подбор оборудования

Оптимизация процесса ручной фиксации:

- Используйте паяльную станцию с точным температурным контролем.

- Выберите припойный соединитель с активатором RA, который активируется при нагреве и не требует отмывки.

- Для операций, требующих повышенной прочности и коррозионной стойкости, применяйте сплав, который содержит частицы серебра.

Подбор оборудования для автоматизированной сборки.

- Для волновой пайки используйте прутковый припойный состав со стандартной формулой Sn63/Pb37 — он обеспечивает стабильную прочность при хорошей смачиваемости.

- Припой для SMT наиболее эффективен в виде пасты. Паста точно дозируется, а также даёт равномерное нанесение.

- Для высокотемпературных приложений используйте вариант Au-Sn, а в инертной атмосфере — In-Sn.

Рекомендации по выбору флюса:

- Для большинства ручных работ подойдёт RA, который активируется при нагреве, его также не требуется отмывать.

- Канифольный вариант оставляет некоррозионные остатки, однако необходима отмывка для удаления остаточных продуктов.

- No-Clean не требует отмывки, но может быть менее эффективен при удалении оксидных плёнок.

Эксперты рекомендуют:

- тщательно анализировать требования к качеству и надёжности конечного продукта;

- учитывать совместимость материалов и компонентов;

- соблюдать технологическую дисциплину;

- регулярно обслуживать паяльное оборудование и поддерживать в чистоте;

- при необходимости обращаться за консультацией к специалистам и технической литературе.

Выбирая, чем паять, нужно исходить из конкретных задач и требований. Для выполнения качественных паяльных работ следует придерживаться определённых принципов. Обобщая вышесказанное, дадим несколько советов нашим читателям:

- Для ручных соединительных операций или ремонта используйте олово-свинцовый вариант Sn40/Pb60 с активирующим веществом RA.

- В случае с BGA применяйте пасты с содержанием серебра 1–3% для улучшения смачиваемости и формирования равномерного шва.

- Микрокомпоненты паяйте пастами с содержанием олова 96,5% и активатором No-Clean для точного дозирования и предотвращения перемычек.

- Для промышленных паек используйте тот или иной материал в зависимости от требований: SAC305 и SAC405 для бессвинцовых соединений, Sn63/Pb37 для волнового метода.

- Отдельные задачи требуют специальных сплавов: Au-Sn для высокотемпературных приложений, In-Sn для работ в инертной атмосфере, Al-Ge для алюминия.

Краткое резюме базовых принципов работы:

- Составляющие паяльного материала прямо влияют на надёжность паяных соединений.

- Сплав должен быть достаточно прочным, устойчивым к коррозии и совместимым с другими применяемыми веществами, а также электронными компонентами.

- Точное соблюдение технологических параметров критически важно, особенно при работе с бессвинцовыми сплавными элементами.

- Флюс для пайки играет важную роль в удалении оксидных плёнок, а также обеспечении качества паяного контакта.

- Решение применять тот или иной активатор должно приниматься исходя из метода сращивания, а также требований к последующей обработке.

- Подходящие компоненты помогают повысить производительность, снизить расходы на обслуживание, улучшить качество конечного продукта.

Важно помнить, что в любом процессе корректный выбор технической составляющей и соблюдение технологий являются залогом успеха.

В частности, выбор наиболее подходящих паяльных станций и материалов, другого инструментария для конкретных задач, а также советы экспертов помогут повысить надёжность паяных контактов и оптимизировать производственные процессы.