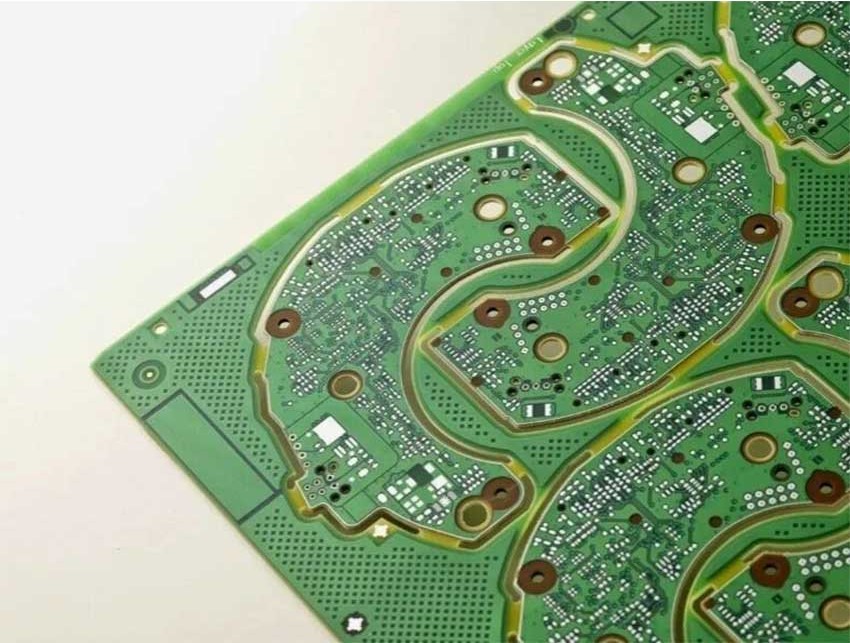

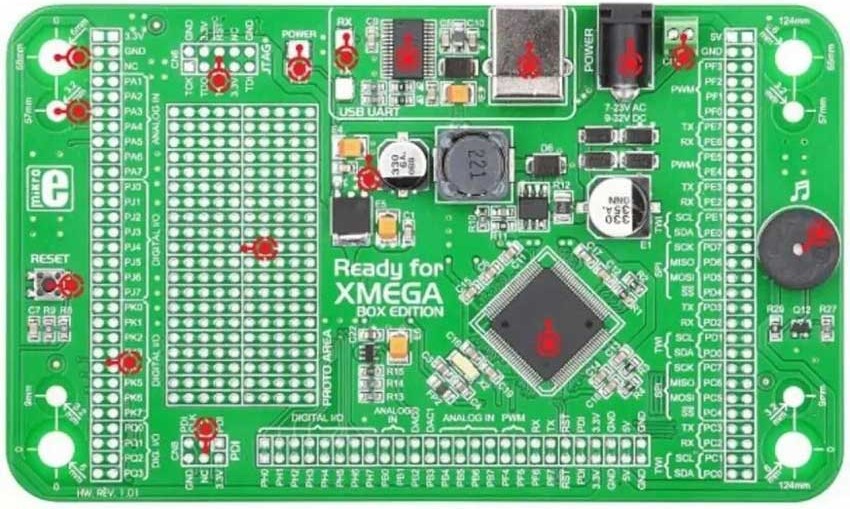

Печатные платы сегодня — распространённый метод объединения отдельных электронных компонентов и узлов в единое функциональное законченное устройство. Создание толстых «сэндвичей» из одного-двух-трёх и больше изолированных слоёв и медных переходов, имеющих аналоговые и цифровые сигнальные дорожки, силовые шины питания и заземляющие полигоны, бывает настолько же сложным, как и электрических схем.

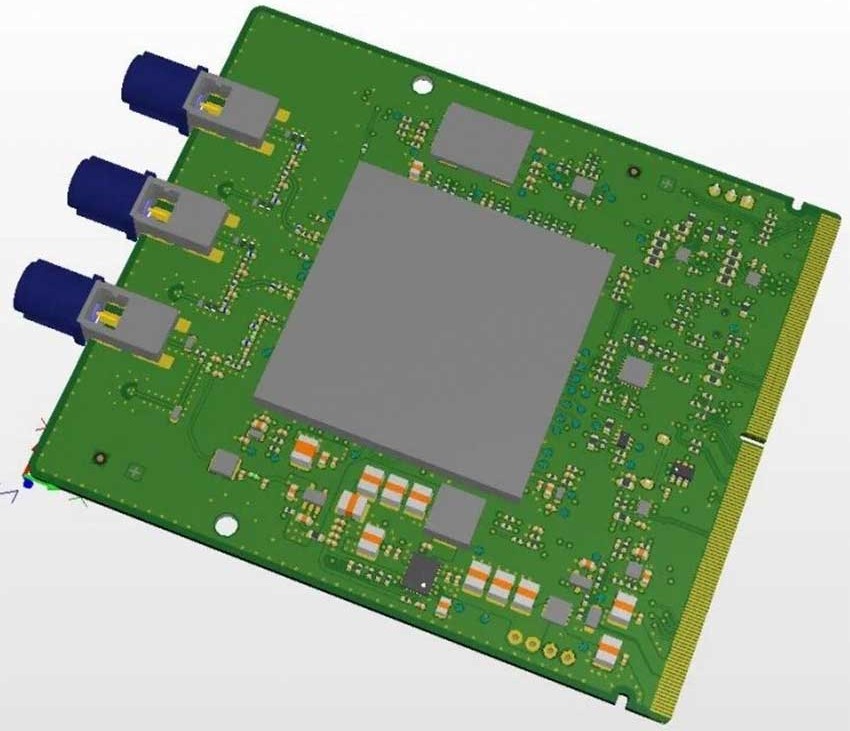

Большинство нынешней электроники имеет в составе многослойные платы, включающие до восьми и больше слоёв. Традиционно выводные компоненты монтировались исключительно на верхнем слое в отверстия, проходящие насквозь. Их ещё называют компонентами сквозного монтажа. Сегодня, с повсеместным распространением радиокомпонентов для поверхностного монтажа, легко обнаружить, что они установлены верхнем и на нижнем слое, а множество соединений — на внешних частях и глубоко скрыто от глаз во внутренних.

Конструкция платы настолько же важна, как и принципиальная схема. Это показывает, как эффективна, надёжна и производительна конечная система. Есть немало нюансов, вносимых в функционировании устройства: медные дорожки имеют собственное сопротивление и индуктивность, обладают электрической ёмкостью между собой и земляным полигоном; сигналы, проходящие на соседних взаимно влияют.

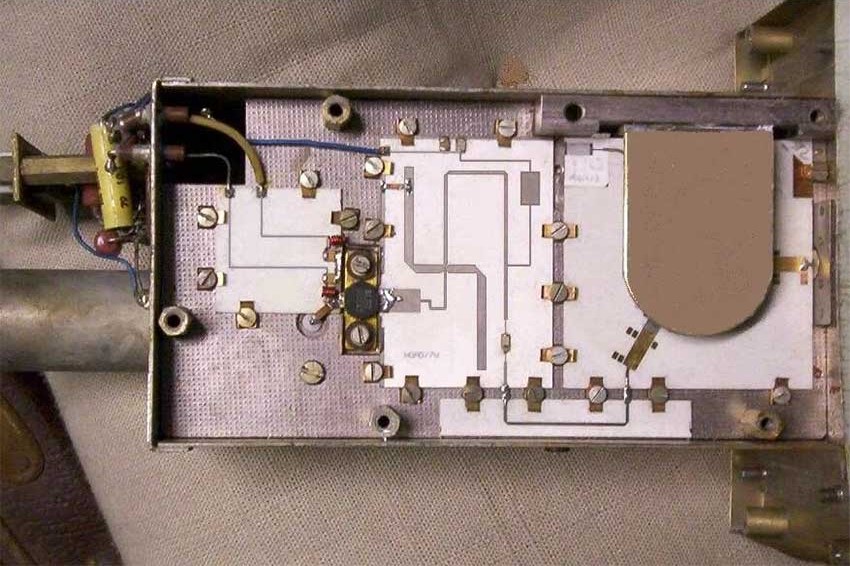

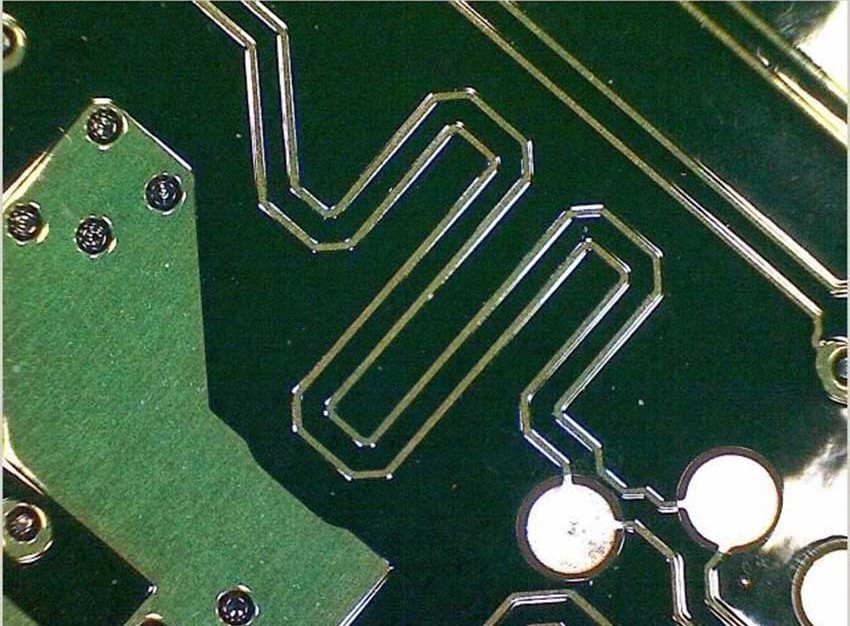

Неграмотная трассировка запросто проведёт к неработоспособности проекта. Если, к примеру, «шумная» дорожка с идущим цифровым сигнал высокой частоты будет проложена рядом с аналоговой линией, по которой протекает аналоговый сигнал небольшого уровня (с датчика или чего-то похожего). Много значит геометрия — при ошибках в трассировке образовываются замкнутые петлевые антенны, как легко «принимающие» радиоволны, излучённые другими приборами, тем самым принося вред всей схеме, так и излучающие в эфир высокочастотные помехи. Нелишне сказать, что отдельные виды схем, особенно работающие на высоких и сверхвысоких частотах в принципе, способны работать исключительно на спецплатах с особой разводкой дорожек (называемых микрополосковыми линиями), являющих по сути волноводами. Множество сложностей также предъявляют высокие требования к профессионализму людей, занимающих таким сложным видом работы. Но всё приходит с опытом и вы, дорогой читатель, тоже приобретёте навык проектирования замечательных печатных плат!

В этой части статьи мы обсудим оставшиеся моменты, связанные с разводкой плат. Осветим вероятные проблемы, рассмотрим паразитное влияние компонентов схемы друг, моменты, связанные с земляными слоями. Всё это важно успешного проекта.

Первую часть вы можете прочитать здесь. Вторую часть вы можете прочитать здесь.

![]() Время чтения: 24 минуты

Время чтения: 24 минуты

Печатная плата? Это очень просто!

Главные шаги проектирования

Приступаем к работе! Наконец-то, берёмся за то, к чему так долго шли всё это время, — к проектированию. На предыдущие этапы было потрачено много времени. Следующие этапы потребуют вашей полной заинтересованности. Поехали!

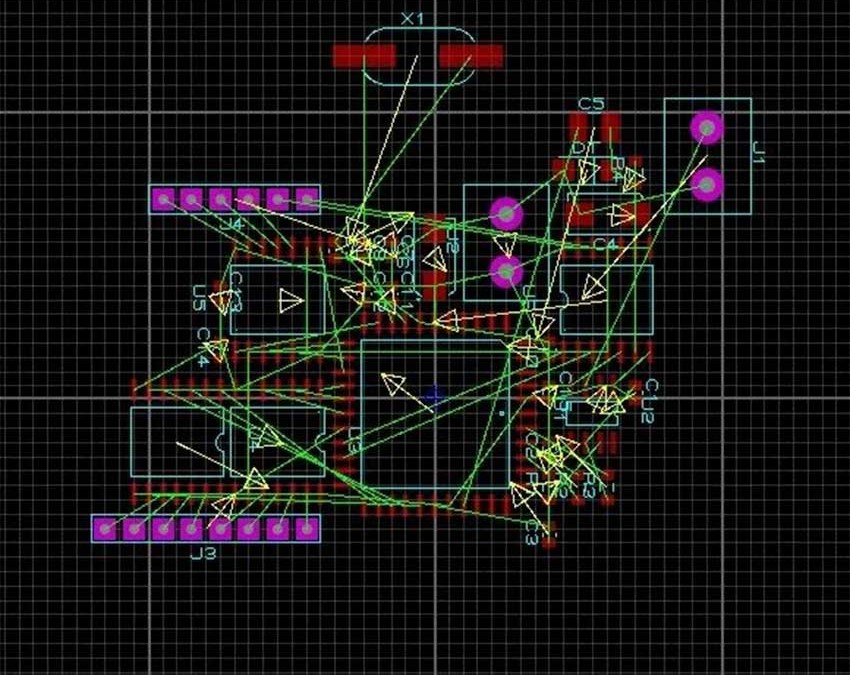

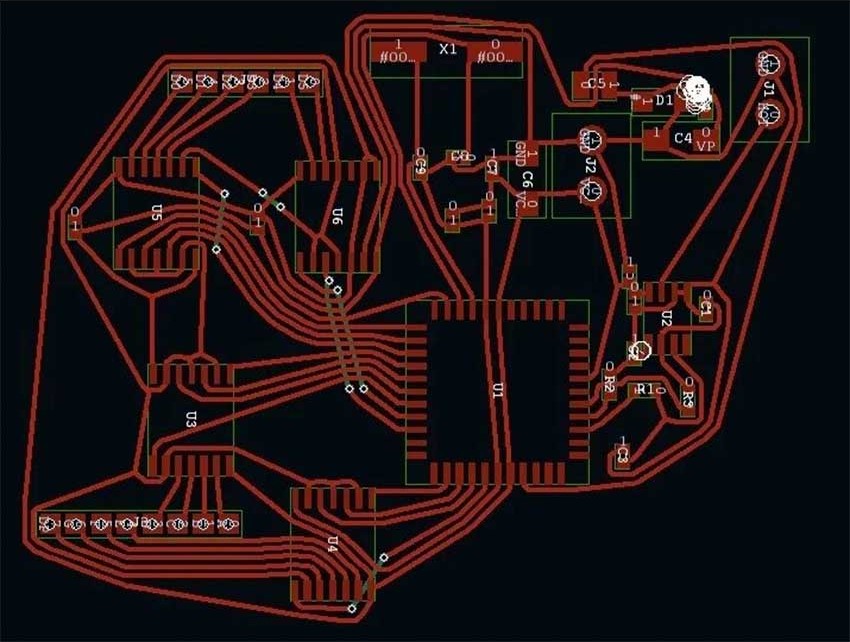

Применение автотрассировки

Стоит ли пользоваться удивительными возможностями автотрассировки (autorouter) пакета САПР или нет? Что делает автотрассировщик? Он автоматически создаёт дорожки по алгоритму, который программа посчитает эффективнее других. Некоторые пакеты САПР также включают в себя автокомпоновщик (autoplacer), который автоматически разместит компоненты перед трассировкой.

Ответ следующий: в общем, лучше избегать и автотрассировшика и автокомпоновщика как при построении для банального хобби-проекта, но даже для умеренно сложных решений. Если вы разбираетесь в схеме и представляете, какой в итоге получится плата, то разместите компоненты и оттрасируете лучше, чем это делают автоматические инструменты. Причина — эти инструменты алгоритмически сложны и требуют серьёзной работы (а, значит, и затрат) по их разработке, и, глупо пытаться найти функциональный инструмент в бесплатном или недорогом САПР.

Конечно, применять автотрассировщик и автокомпоновщик можно. И иногда нужно. Если проект сложен и потребуются недели или месяцы, чтобы выполнить правильную компоновку и трассировку вручную, то воспользуйтесь встроенными инструментами. Но ещё лучше приобрести сторонние, с более сильными алгоритмами или особым дизайном трассировки. Если не хотите довести проект до идеала, то разместите компоненты, зафиксируйте их, а затем запустите автотрассировщик. Но важно учесть, что обычный автотрассировщик не способен провести анализ работы принципиальной схемы и не знаком с тем, какие токи протекают по разным дорожкам, где имеются критичные к взаимному расположению цепи и т. д. После использования автотрассировщика придётся от кое-чего до почти всего править вручную.

Шаг 1. Делаем контур

Первое — разметить контур. Этот слой станет основной геометрической информацией о внешнем контуре, которая сообщит станку, где резать.

Для этого переключитесь на слой, специально предназначенный для внешнего контура. В разных пакетах САПР слои будут называться «edges», «board», «cutout» или похоже. При разметке внешнего контура обязательно опирайтесь на точки и линии привязочной сетки, нужной, чтобы линии построения были ровными и горизонтальными/вертикальными. Если плата нужна определённого размера, убедитесь, что используете правильные единицы измерения в применяемой сетке (милы, миллиметры, дюймы). Если разметите в милах (mil), а не в миллиметрах (mm), то удивитесь, когда попытаетесь скомпоновать электронные компоненты, а места для их размещения практически не будет. Вот универсальные советы по разметке контура:

- Расстояние между точками привязочной сетки делайте пропорционально размеру платы. Попробуйте разные варианты и найдите удобный и подходящий, чтобы не нервничать во время сложностей при разметке контура с неверным расстоянием сетки.

- Изучите возможности САПР по созданию альтернативной системы координат и внесения дополнительных точек отсчёта расстояния. Это позволит не высчитывать в голове или на калькуляторе все размеры.

- После разметки ОБЯЗАТЕЛЬНО убедитесь в том, что контур линий не имеет разрывов: конец одной совпадает с началом следующей. Проверьте, что удалили все вспомогательные линии. Ошибки в построении контур ознаменуют 100% отказ в изготовлении.

- Если не определили размер и контур, а поймёте это лишь после размещения и трассировки компонентов, то пропустите этот этап и приступайте к следующему. Тогда разметка контура будет заключительной и не опирается на получившиеся габариты массива компонентов и дорожек, соединяющих их. При жёстких требованиях к размеру, расположению вырезов и монтажных отверстий лучше делать это первым.

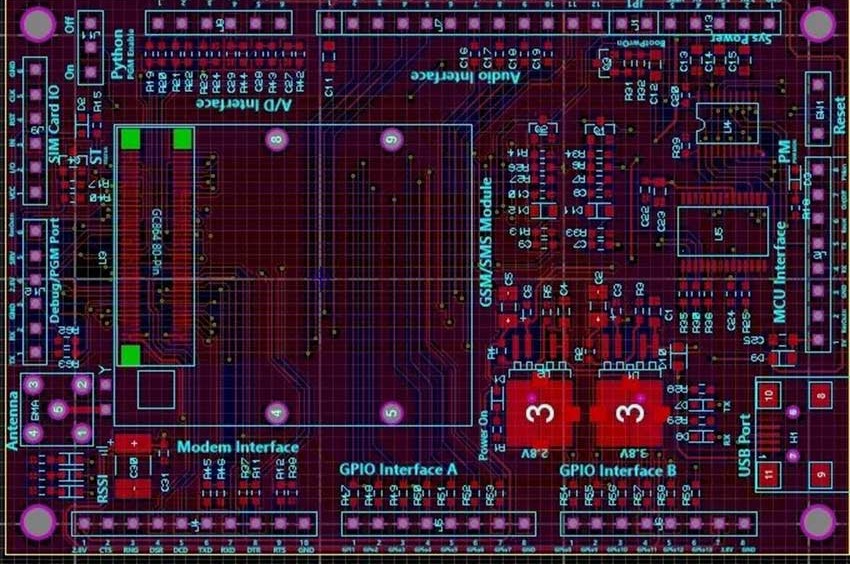

Шаг 2. Компоновка электронных компонентов

После разметки контура размещаем все элементы внутри него. Начинать следует с имеющих определённое физическое расположение, таких как разъёмы, индикаторы, потенциометры и т. п. Затем приступаем к размещению микросхем. Сначала начните с самых больших микросхем, а затем по ходу размещайте микросхемы меньшего размера. Микросхемы со множеством выводов потребуют больше места вокруг для прокладки дорожек и размещения вспомогательных компонентов. Постарайтесь оставить дополнительное пространство вокруг устройств с многочисленными контактами. Ещё одна вещь, учитываемая при размещении — постараться, чтобы все микросхемы были ориентированы в одном направлении. Это не строгое правило, но оно поможет упростить сборку, и в целом это считается хорошим тоном. Но если такое расположение физически невозможно, то оставьте.

Когда все компоненты, имеющие строгое расположение и микросхемы, окажутся на местах, приступайте к размещению прочих: резисторов, конденсаторов, диодов и других. Время произвести инспекцию и убедиться, что они так близко, как надо (к примеру, блокировочные конденсаторы рядом с микросхемами).

И последнее: предусмотрите место для нанесения маркировочной информации. Размещайте всё так, чтобы рядом было место для ярлыка, а в идеальном случае, и указания номинала. Например, сопротивления резистора или ёмкости конденсатора. Более подробно о размещении маркировочной информации будет написано далее.

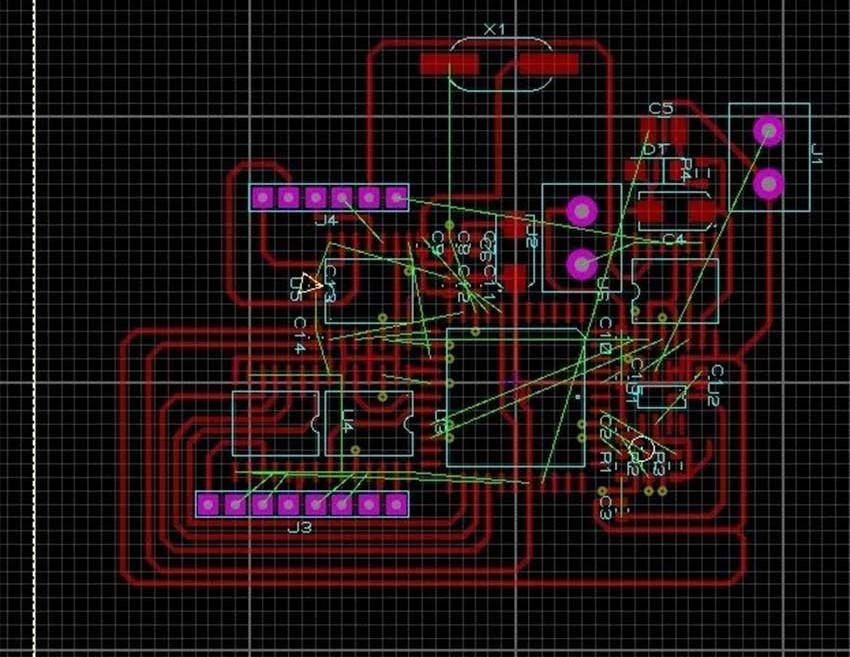

Шаг 3. Соединение компонентов между собой

Итак, всё на местах, и плата начинает выглядеть, как будто почти готова. Соедините компоненты дорожками и заставить всё это работать вместе! Есть два рекомендуемых способа начала прокладки:

- Начать трассировку с силовых дорожек, критичных к ширине и положению, а затем сосредоточиться на всём остальном;

- Трассировать с участка, где проходит склонный к восприятию помех (аналоговый сигнал низкого напряжения с датчиков и тому подобные) или ВЧ-сигнал, затем переключиться на силовые, а потом на остальные.

Хотя не существует какого-то «единственно правильного» способа размещения остальных дорожек, есть общие методы. Часть их описана ниже:

- Дорожки питания делайте шире, чем другие, верно рассчитав необходимую ширину в зависимости от тока. Даже если энергопотребление ничтожно, то всё равно старайтесь выделять электропитание увеличенной шириной. Базовым правилом является ширина 20 мил (~0.5 миллиметра), что позволяет пропускать ток величиной 2 ампера. Большинство простых радиолюбительских приборов потребляют гораздо меньший ток. Ориентировочная взаимосвязь ширины дорожки и допустимого тока через неё представлена в таблице:

|

Ширина, мил |

Ширина, мм |

Допустимый ток, А |

|

10 |

0.25 |

0.5 |

|

20 |

0.5 |

2 |

|

40 |

1 |

3 |

|

60 |

1.5 |

4 |

|

80 |

2 |

5 |

|

160 |

4 |

10 |

- Избегайте параллельной прокладки двух и больше дорожек, по которым проходит высокочастотный сигнал. Согласно закону Ампера (с поправкой Максвелла) мы знаем, что AC-ток индуцирует переменное электромагнитное поле вокруг провода; а ещё, что ЭМ-поле индуцирует в проводнике переменный ток, перпендикулярный его направлению. Этот эффект чреват образованием паразитной электромагнитной связи двух параллельных проводов. Тогда изменение тока в одном проводе изменяет его в другом. Это исключается, если прокладывать «высокочастотные» дорожки как можно дальше, а пересекать их только перпендикулярно.

- Группируйте однотипные сигналы. Если куча проводов, идущих между устройствами, и они выполняют одну функцию (к примеру, линии, идущие к семисегментному индикатору), то постарайтесь сгруппировать их в некую, визуально обособленную шину. Это позволит сделать плату более профессиональной.

- Если есть возможно оттрассировать дорожку на одном слое, без использования переходных отверстий (ПО), так и сделайте. Ведь их изготовление — производственный риск. Хотя маловероятно, что ваш производитель допустит серьёзную ошибку, но его получение с ненадёжным или отсутствующим контактом вполне себе возможно. Меньшее количество отверстий снижает этот риск. Ещё одно преимущество уменьшения их числа — это приводит к более короткому пути прохождения сигнала. Но подобные предостережения в действительности важны только в проектах, работающих с высокочастотными сигналами.

- Дифференциальные сигналы, к примеру, от разъёма USB и от других шин, прокладываются параллельно и поближе друг к другу на всём протяжении линии. Так воздействие помех будет усреднено отражаться на сигналах в обеих дорожках, что увеличивает помехозащищённость линии.

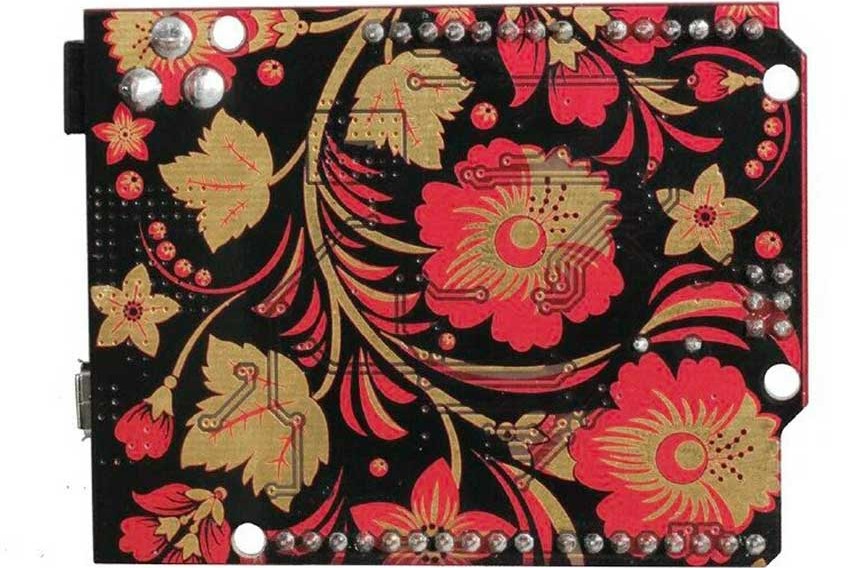

Шаг 4. Стилизация внешнего вида

Вы почти у финиша! Прежде чем перейти к производству — добавить последние штрихи. Кажется, только эстетика? Но есть несколько практических причин нанести на доску дополнительную маркировку.

Первое решение, которое необходимо принять – следует ли помещать ярлыки компонентов и их номиналы. Например, указывать, что «этот» резистор — R11 на схеме и имеет номинал 4.7 кОм, или хотите просто пометить его как R11? Или вовсе не хотите его отмечать? Я уже рекомендовал всегда оставлять максимальную маркировочную информацию, но бывают ситуации, когда это делать нецелесообразно или просто невозможно из-за крайне небольших габаритов платы и плотного монтажа. Конечное решение зависит от вас. Для разовых проектов, особенно если принципиальная схема всегда в наличии, а трассировку вы выполнили самостоятельно, маркировка не так важна. Но серийное изготовление без маркировки создаст чудовищную нервотрёпку тому, кто потом займётся обслуживанием и ремонтом.

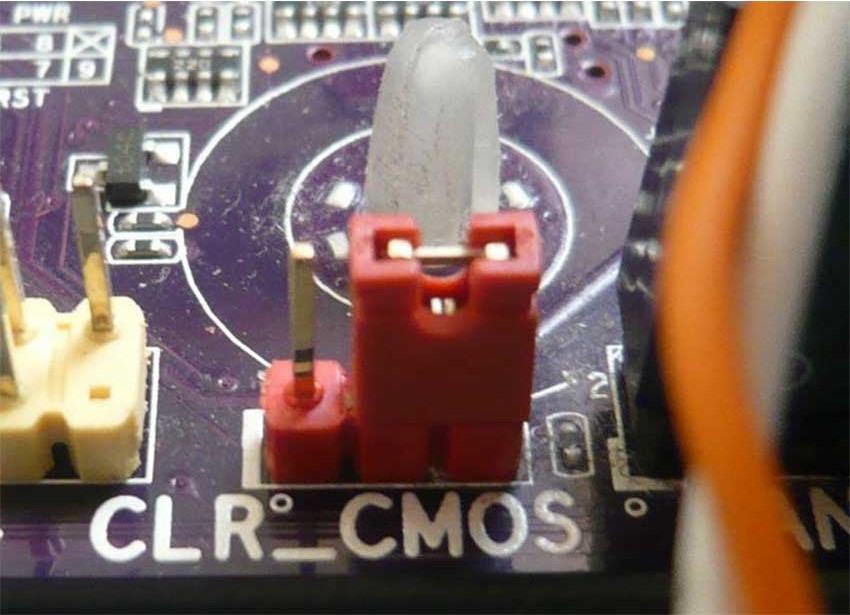

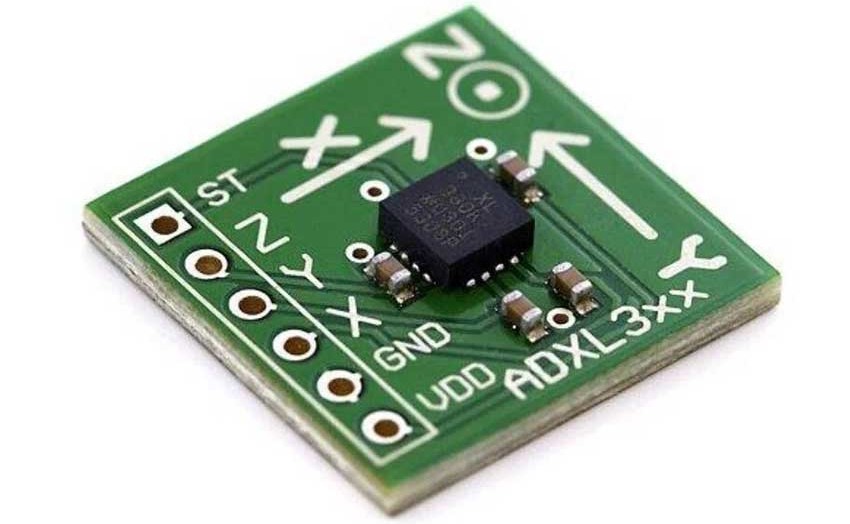

Некоторые компоненты требуется маркировать в обязательном порядке. Обычно нужно пометить обладающие полярностью (диоды, электролитические конденсаторы и подобные), и разные коммутационные элементы: разъёмы или джамперы. Это поможет не ошибиться при пайке и при настройке устройства. Ещё оставляйте пояснительную информацию, если плата имеет особые условия эксплуатации, к примеру, содержит датчик положения в пространстве (акселерометр) имеющий строгое положение осей и требующий правильной ориентации.

В заключение скажу: не забывайте о брендировании, особенно если продукт будет каким-то образом распространяться. Как минимум приятно видеть логотип и адрес электронной почты на своём изделии.

Контрольные проверки после разработки

Перед тем как перейти к заключительному разделу, посвящённому рекомендациям по изготовлению, будет представлен список контрольных проверок, выполняемых после этапа разработки:

- Подключены все выводы компонентов, требующие обязательного подключения.

- Все линии ввода/вывода внешних устройств фильтруются от помех и защищены от статического электричества.

- Каждая микросхема снабжена блокировочным конденсатором.

- Соблюдены номиналы питающих напряжений всех компонентов.

- Точка на каждом соединении в схеме.

- Краткие имена цепей.

- Традиционные ярлыки компонентов.

- Постоянство шрифтов маркировок.

- Схемы оформлены в удобном для печати формате.

- Все компоненты получили ярлык и обозначение номинала.

- Все элементы, имеющие полярность, проверены на правильность подключения.

- Основная надпись имеется на каждом листе схемы.

- Имеются подтягивающие резисторы на всех выходах с открытым коллектором или открытым стоком.

- Ширина силовых дорожек соответствует номинальному току.

- Имеется экранирование чувствительных или шумных цепей.

- Аналоговые сигналы максимально удалены от шумных или цифровых сигналов.

- У стабилизаторов напряжения достаточный запас по мощности.

- Не используются нестандартные или предельно допустимые режимы компонентов.

- Устройства с питанием от бортовой сети автомобиля выдерживают кратковременные скачки напряжения до 100 вольт.

- Максимальная рассеиваемая мощность не приведёт к порче компонентов.

- Скорость работы и частотный диапазон всех ОУ отвечает требованиям устройства.

- Выход из строя блока питания не приводит к серьёзным повреждениям самого устройства.

- Введены все предусмотренные средства защиты от нештатного питающего напряжения.

- Блок питания с запасом по току и имеет допустимый уровень пульсации выходного напряжения.

- Цоколёвка всех элементов проверена.

- Убедитесь, что все резисторы работают в допустимом мощностном режиме.

- В схеме нет устаревших и сверхредких компонентов.

- Все не требующие подключения контакты микросхем помечены как NC (Not connected).

- Маркировка не налезает одна на другую.

- Разъёмы идентифицируют все сигналы.

- Все DIP-переключатели и джамперы со справочной информацией по их настройке.

Общие советы по изготовлению

Уверен, что к этому моменту вы уже выбрали компанию, которая займётся производством, и большая часть работы уже проделана. Так что нам остались лишь заключительные штришки подготовки проекта к производству.

Проверка на соответствие правил проектирования (DRC)

Прежде чем идти дальше, нужно проверить проект. Эта проверка подтвердит, что трассировка соответствует схеме и проектировочным правилам. Если DRC обнаружит ошибки, то просмотрите результат и либо устраните проблему, либо пометьте её как ложное предупреждение. Ещё одна вещь — чтобы все соединения были сделаны. Иногда инструмент DRC не в состоянии проверить всё, тогда визуальная проверка выполняется самостоятельно. Прежде чем двигаться дальше, повторно проверьте, что все соединения выполнены. Игнорирование ошибок DRC приведёт к изготовлению неисправного изделия или вовсе к невозможности производства.

Создание спецификации материалов (BOM)

Она необходима как компаниям, производящим монтаж компонентов, так и для собственных нужд. Важно иметь правильно оформленный список деталей. Спецификация включает:

- Маркировку компонента;

- Информацию об упаковке (лента, пенал и пр.);

- Количество, необходимое для одной платы;

- Общее описание;

- Информацию о производителе;

- Артикул детали у производителя;

- Информацию о поставщике;

- Контактную информацию поставщика;

- Стоимость за единицу;

- Аналоги, если бывают и доступны;

- Комментарии.

Большинство САПР могут автоматически экспортировать спецификацию, но проконтролируйте её и убедитесь, что всё правильно. Одна из причин составить хорошую спецификацию, даже если не пользуетесь услугами монтажа, в том, что многие поставщики запчастей дают возможность загружать этот файл непосредственно на их сайт и автоматически формировать товарную корзину заказа. Популярный российский поставщик радиодеталей chipdip имеет такую возможность. Такой подход сэкономит часы на поиске компонентов и добавление их в заказ.

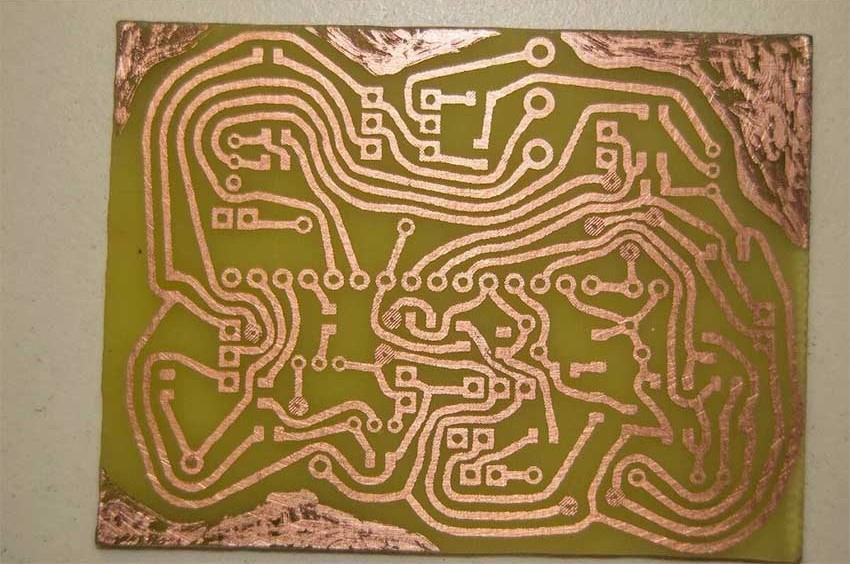

Экспортирование файлов, необходимых для изготовления (Gerber-файлов)

У каждого производителя разные требования к формату проекта, но все без исключения принимают в производство один общий формат файлов: Gerber-файлы. Некоторые производители даже принимают файлы проекта ваше САПР непосредственно, но полагаться на это не стоит: если поменяете САПР, её формат производитель уже не примет.

Для каждого САПР существует свой процесс генерации Gerber-файлов, но, как правило, он полностью автоматизирован и обычно не вызывает трудностей.

Контрольные проверки перед передачей проекта изготовителю

Перед тем как передать Gerber-файлы вашему производителю, остаётся произвести финишные проверки качества. Вот подробный чек-лист:

- Диаметры всех отверстий с необходимым припуском.

- Толщина линии текста шелкографии ≥10 мил.

- Минимальный габарит медных полигонов минимум на 15 мил больше, чем диаметр ПО.

- Используется стандартный шаг штыревых разъёмов (50/100 мил или 1.27/2.54 миллиметра).

- Отсутствует шелкография над переходными (если они не залиты компаундом) или любыми другими отверстиями.

- Шелкография легко читается.

- Все компоненты с маркировкой слева направо и сверху вниз.

- Есть логотип разработчика, номер изделия, дата разработки.

- Имеется серийный номер для определения конкретного экземпляра.

- Компоненты и шелкография расположены не ближе 20 мил от края.

- Предусмотрены земляные полигоны.

- Есть все необходимые контрольные точки (test points).

- Поляризованные компоненты маркированы.

- Медные полигоны без внутренних острых углов (возможен брак при изготовлении).

- Проверено расположение всех монтажных отверстий.

- Все автоматические проверки DRC пройдены.

- При возникновении ошибок DRC всё откорректировано.

- Пройдены все проверки правил проектирования в САПР.

- Отсутствует маска там, где медный полигон остаётся «голым».

- Верно указана толщина платы и медного слоя.

- Ширина всех дорожек отвечает номинальному проводимому току.

- Расстояние между компоненты больше минимально допустимого.

- Форма контактных площадок соответствует конструкции компонентов.

- Проставлены необходимые точки-ориентиры для автоматического монтажа.

- Соблюдены минимальные и максимальные размеры.

- Предусмотрены необходимые отверстия для оснастки для автомонтажа.

- Высоковольтные цепи с необходимым зазором между другими дорожками и компонентами.

- Проверено расположение всех элементов и их точно нет там, где не должно.

- Все высокочастотные цепи имеют верную трассировку.

- Для работы с внутренними слоями использованы глухие и скрытые ПО.

- Вокруг микросхем, монтируемых в панельку, имеется достаточно места для её пайки.

- Все разъёмы с одинаковой ориентацией.

- Все горячие компоненты оборудованы теплоизолирующими стойками.

- Общие точки цифровых и аналоговых сигналов соединены лишь в одном месте.

- Фильтрация помех близкорасположенная к разъёмам для подключения внешних устройств.

- Все детали расположены так, что демонтаж одного не потребует предварительного демонтажа других.

- Платы-прототипов имеют отверстия для дополнительного размещения каких-то компонентов (макетная область).

- Проверены все соединения питания и заземления микросхем.

- Потенциометры расположены так, что увеличивают величину при повороте по часовой стрелке.

- Блокировочные конденсаторы, расположенные рядом с выводами питания микросхем.

- Вся шелкография расположена так, что читаема после монтажа всех элементов.

- Все микросхемы с метками первого контакта и она видна даже после монтажа.

- Многовыводные микросхемы с маркировкой 5-го/10-го контакта.

- Проверена правильность выбора типа корпуса всех микросхем.

- Отсутствуют ПО под неизолированными SMD-компонентами, например, мощными резисторами низкого сопротивления.

- Максимизируйте расстояния между элементами везде, где это возможно.

- Проверено отсутствие тупиковых печатных дорожек (ни к чему не подключённых).

- Питание не замкнуто на землю.

- Обеспечено несколько ПО для шин с большим током или требующих низкий импеданс.

- Соблюдены правила разводки дифференциальных линий.

- Если заказываете множество мелких однотипных плат, выпускать их лучше в виде панели.

Отправка проекта производителю

Вот всё и готово! Теперь осталась отправка файлов производителю. Почти все сервисы дают возможность загрузить файлы прямо на сайте и сразу же рассчитать стоимость изготовления, и выбрать параметры, которые невозможно указать в Gerber-файлах, например, требуемое количество.

«Конец дела лучше начала его» — фраза, высказанная царём Соломоном. И, правда, по окончании всех трудов вы держите в руках готовую печатную плату собственной разработки и уже не вспоминаете тех часов, дней, недель и нервных клеток, которые потратили на её проектирование. Возможно, вы уже смонтировали компоненты и проверили её исключительную работоспособность. В этот момент можно лишь поздравить вас с успехом и пожелать новых достижений в техническом творчестве. А если она не заработала так, как хотелось, не расстраивайтесь: скажу по секрету, что даже у профессиональных разработчиков редко что начинает работать с первого раза. Проанализируйте свои ошибки, исправьте и вновь отправьте ваш проект производителю, а после получения готового заказа забудьте все неудачи и наслаждайтесь безупречной работой собственного изобретения.

Статья имела целью приоткрыть часть «тайны» проектирования печатных плат. В статье было описано их устройство, некоторые советы и практические рекомендации от первых шагов по созданию электрической схемы до последних, подводящих вас к оформлению заказа на изготовление.