![]() Время чтения: 12 минут

Время чтения: 12 минут

Припои

Итоговый выбор напрямую задаёт качество и долговечность паяных соединений. Разнообразие форм и составов, будь то проволока, пруток, паста или шарики, позволяет адаптировать пайку под определённые задачи — от массового производства до тонкой работы с микросхемами.

| Проволока | |

|

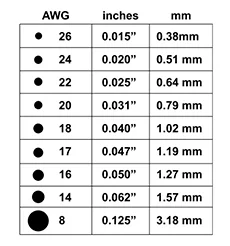

Проволока — самая распространённая форма выпуска. Часто внутри уже содержит жилу с канифолью, чтобы паять электронные компоненты без другого флюса. Имеет диаметр от долей до нескольких миллиметров.

|

| Пруток | |

|

Для пайки крупногабаритных электронных компонентов с массивными выводами или толстых проводов удобнее применять пруток. Стоимость его заметно ниже, чем у проволочного. Флюса внутри, как правило, не имеет.

|

| Паяльная паста | |

|

Она представляет собой гомогенную смесь тонкого порошка и гелеобразного флюса. Паяльная паста наносится на печатную плату ручным или автоматизированным способом и позволяет на один этап нанести и припой, и флюс, что ускоряет припаивание.

|

| Шарики | |

|

Шарики применяются для формирования шариковых выводов у микросхем в корпусах типа BGA. Для проведения таких паяльных работ («реболинг») требуется высокая квалификация и специализированное оборудование.

|

|

Простейший способ «нанесения» — это флюсовая проволока. По всей длине проволочного припоя имеется одна или несколько жил. Содержание флюса на проволоке обычно составляет от 1 до 3% и обычно указывается на этикетке. Такое количество считается оптимальным. Чем выше содержание, тем активнее он борется с оксидной плёнкой. Для монтажа «среднестатистических» компонентов калибр проволоки 0.8÷1 миллиметра — наиболее подходящий. Для компонентов с выводами большой площади или для лужения деталей лучше использовать проволоку диаметром около 1.5 миллиметра. А для малогабаритных электронных компонентов поверхностного монтажа лучшим выбором будет проволока диаметром 0.5 миллиметра. Когда диаметр проволоки припоя становится меньше, количество флюса в жилах внутри бывает недостаточным. То есть потребуется наносить его отдельно. Специалисты рекомендуют всегда наносить его дополнительно и не полагаться исключительно на тот, что содержится в проволоке. |

|

Паяльная паста отлично подходит для лужения проводов перед пайкой. Погрузите зачищенный конец проводника в паяльную пасту и нагрейте паяльником. При использовании технологии получите качественное лужение и удобство дальнейшего припаивания на плату или в разъём. |

Свинецсодержащие припои

Традиционно припой всегда изготавливался из олова (Sn) и свинца (Pb) в разных пропорциях. Наиболее распространёнными сплавами являются ПОС60 (60% олова и 40% свинца) и ПОС63 (63% олова и 37% свинца). Эти металлы имеют низкую температуру плавления и высокую степень смачивания.

При плавлении припой должен достичь полностью жидкого состояния для хорошего смачивания. Состояние между твёрдым и жидким состоянием называется пластическим, новичкам кажущееся подходящим для пайки, но даёт отвратительное качество паяного соединения. А такой припой, как ПОС63, плавится и затвердевает при одной температуре. ПОС63 называется эвтектическим сплавом олова и свинца, поскольку практически не имеет пластического состояния и сразу переходит в жидкость. Поэтому автор рекомендует обучение пайке производить именно с применением марки ПОС63.

Бессвинцовые припои (Pb-free)

Сегодня мир стал более требователен к защите окружающей среды, осведомлён об опасностях свинца, заполняющего свалки отходов. Многие государства стали внедрять нормы и требования об ограничения использования тяжёлых металлов, в том числе и свинца. Некоторые регионы даже зашли так далеко, что запретили продажу свинцовых сплавов некоммерческим потребителям. Большинство потребительских электронных устройств сегодня изготавливаются с использованием экологически более безопасных бессвинцовых припоев, но многие радиолюбители и ремонтники продолжают использовать свинецсодержащие материалы по двум очень веским причинам:

- С ними гораздо легче работать из-за низкой температуры плавления и отличных смачивающих свойств. Тогда как бессвинцовые не могут похвастаться этими свойствами. Работа с ними более сложна и энергозатратна. Кроме того, стоимость бессвинцовых вариантов выше.

- Общим правилом пайки является соответствие состава припоя и флюса проекту работ. К примеру, радиолюбителям и ремонтным мастерским, работающим с устаревшим оборудованием, таким как усилители и приёмники, противопоказано использовать бессвинцовые припои, так как обслуживаемое оборудование изготовлено с применением свинецсодержащих и совершенно не рассчитано на пайку более высокотемпературными сплавами.

Тем не менее бессвинцовые припои — это сплавы будущего. Состав таких сплавов постоянно улучшается. Сегодня наиболее востребованными стали SAC305 (96.5% олова, 3% серебра и 0.5% меди) и ПОСу 95-5 (95% олова и 5% сурьмы). Для большинства работ по сборке радиоэлектронного оборудования автор рекомендует их или аналогичные, поскольку они имеют неплохую смачивающую способность. Но применение тех или иных видов припоя зависит от вас. Использование свинецсодержащих припоев в любительской практике не запрещено.

Флюсы

При выборе всё внимание уделяйте типу металла, который вы собираетесь паять. Не все металлы паяются — некоторые попросту не смачиваются припоем, как, допустим, алюминий или нержавеющая сталь требуют специальных высокоактивных материалов (смотри статью «Несколько слов о флюсах для пайки»).

| Флюс в составе припоя | |

|

Простейший способ «нанесения» — это флюсовая проволока. По всей длине проволочного припоя имеется одна или несколько жил. Содержание флюса на проволоке обычно составляет от 1 до 3% и обычно указывается на этикетке. Такое количество считается оптимальным. Чем выше содержание, тем активнее он борется с оксидной плёнкой. Бывает, что «встроенный» флюс не справляется со своей задачей. Обычно это происходит из-за того, что провода, выводы компонента или контактные площадки на плате слишком сильно окислены. В этом случае требуется использовать «внешний» дополнительный флюсовый материал, обязательно такой же, как и «проволочный». Например, если используете проволочный припой с безотмывочным флюсом, то в качестве отдельного выберите такой же. Если используете проволочный припой с канифолью, то используйте дополнительно — тоже канифоль. Нанесение смесей разных составов может привести к непредсказуемой химической реакции, вплоть до полной неработоспособности такого «коктейля». |

| Канифоль | |

|

Самый распространённый органический флюс — канифоль, которая изготавливается из сосновой смолы. Она часто используется для натирания смычков струнных музыкальных инструментов, но с некоторыми добавками применяется и в пайке. Существует три типа канифольных флюсовых составов в зависимости от уровня её активности:

Материалы R, RMA, RA — единственно разрешённые для пайки особо ответственной аппаратуры, к примеру, военного назначения. Канифоль и безотмывочный флюс — это хорошие варианты, когда не хочется утруждать себя смывкой после пайки. Кроме того, слой канифоли служит своего рода консервирующим составом, оберегающим место пайки от контакта с атмосферой. Примечание. Не все канифоли безотмывочные. Каждый производитель волен добавлять в состав любые компоненты. Другими словами, даже некоторые условно не требующие отмывки варианты типа R, RMA или RA в зависимости от некоторых добавок получают статус «требующие смывки». Ознакомьтесь с описанием состава и рекомендациями производителя. Но хорошим тоном будет производить смывку ВСЕХ видов флюса с помощью ватных палочек, тампонов и изопропилового спирта. |

| Паста | |

|

Она изготавливается, как правило, на основе канифольного порошка в смеси с техническим вазелином и другими компонентами. Её свойства близкие к другим канифоли, но более удобна в нанесении и легче смывается. |

| Гель | |

|

Как и пасты, изготавливается на основе канифоли, но обладает более удобной формой в виде шприца, позволяющего чётко дозировать количество. Это особенно важно при пайке миниатюрных электронных компонентов для поверхностного монтажа. |

| Жидкий флюс | |

|

Жидкости имеют разнообразный состав: от нейтральных растворов канифольного порошка в спирте, к примеру, ЛТИ-120, до высокоактивных составов для пайки алюминия и нержавеющей стали на основе растворов кислот и солей. |

| Ручка | |

|

Ручкой легко нанести состав туда, куда нужно. Фетровый наконечник постоянно пропитан спиртоканифольным составом. Подобные «ручки» часто применяют для монтажа электронных компонентов со множеством выводов, к примеру, разъёмов или выводных микросхем в корпусах DIP. |

Примечание. Есть две главные категории флюса: органические и неорганические. Слабоактивные органические используются для сборки электроники, тогда как высокоактивные неорганические используются в промышленных целях.

Неорганические составы (например, распространённая «паяльная кислота») НИКОГДА не используются в электронике, так как их остатки электропроводны и приводят к скоротечной коррозии места пайки.

| Безотмывочные флюсы | |

|

Это наименее активный тип. Применяется для пайки относительно свежих электронных компонентов и печатных плат, не имеющих заметных следов коррозии, а также для позолоченных контактов. |

| Флюсы, смываемые водой | |

|

Их применяют там, где 100% смывка невозможна, но активности канифоли не хватает. Остатки смываются водой, что гораздо более щадящий способ, чем очистка с помощью спиртов или других органических растворителей. Недостаток — приходится смывать, что добавляет больше этапов к процессу пайки. Есть мнение, что водорастворимый состав менее агрессивен, чем другие. Но на самом деле наоборот. Он сильно агрессивен и требует обязательной смывки водой. Если вы оставите его на плате, он приведёт к «зелени» — сильному окислению медных проводников. |

Единственный случай, когда используют водорастворимые составы — это невозможность применения спиртовых очистителей для смывки по тем или иным причинам. К примеру, печатная плата имеет маркировку, выполненную краской, нестойкой к органическим растворителям. Ещё важно помнить, что порой просушка платы от воды гораздо более трудоёмка, чем кажется. А непросушенная плата в дальнейшем сильно окислится и выйдет из строя.

Продолжение статьи в четвертой части.

Важно правильно подбирать флюс и припой, а для этого учитывать материал деталей, уровень окисления и нужно ли пайку потом очищать (смывать), чтобы сформировалось надёжное соединение без риска коррозии или ухудшения проводимости.

Истинное мастерство строится на сочетании знаний о материалах с практическим опытом. Экспериментируя, вы научитесь подбирать решения для ваших задач: от радиолюбительских проектов до профессионального ремонта и сборки электроники. Понимание тонкостей этих материалов — основа не только хорошей пайки, но и безопасной, долговечной работы ваших устройств.