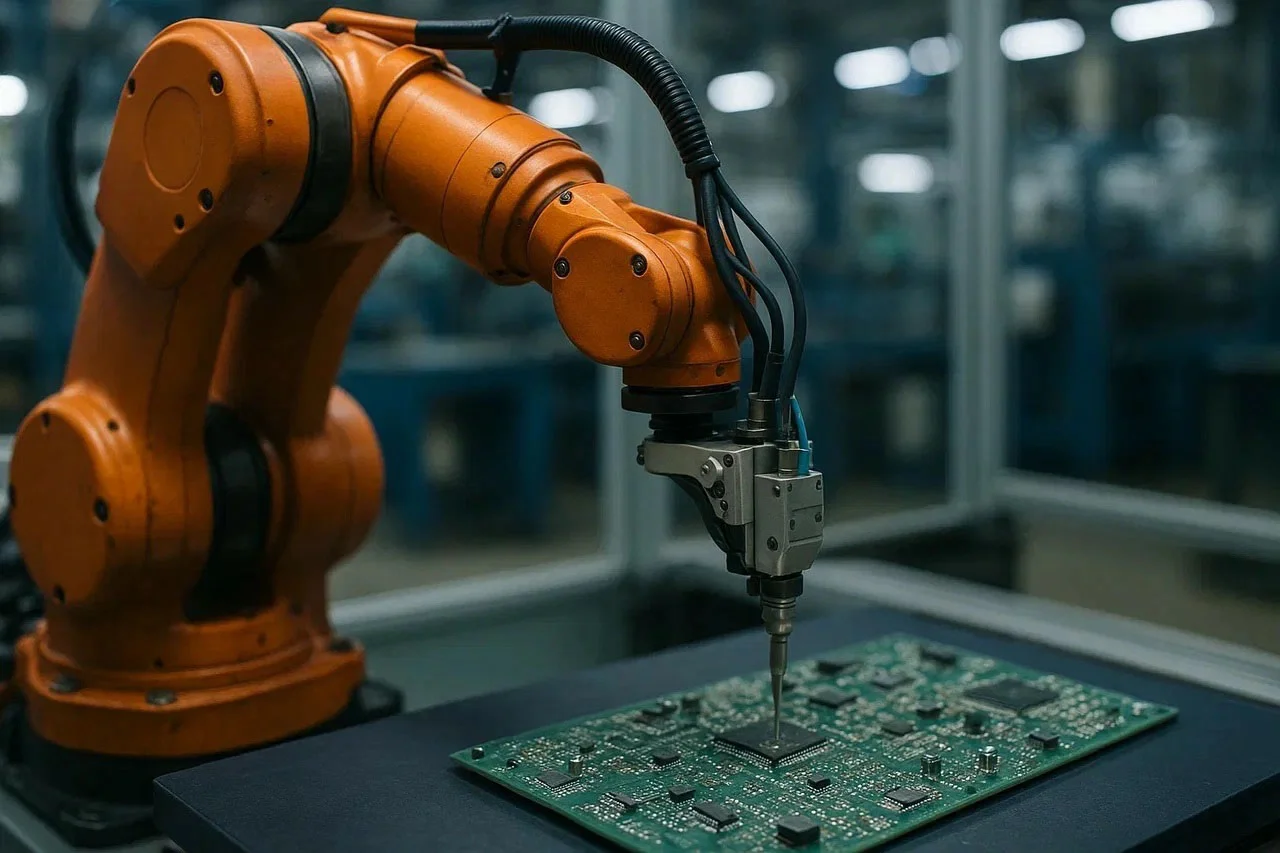

Роботизированные руки (клешни) для робота являются ключевым элементом автоматизации в B2B-секторе. Они обеспечивают точный захват, перемещение и фиксацию компонентов. Клешни используются для захвата при сборке электроники, тестировании печатных плат, упаковке и для операций pick-and-place на SMT-линиях. Неправильно подобранный EOAT (end-of-arm tooling — оснастка на конце руки робота) может увеличить брак до 5%, снизить точность позиционирования до 0,5 мм или замедлить цикл на 20–30%. Это крайне критично для высокоскоростных линий.

Эта статья — детальный технический гид для инженеров-электронщиков, радиотехников и системных интеграторов, работающих в лабораториях, НИИ и на производстве. Мы разберём классификацию захватных устройств для автоматизации, ключевые параметры (грузоподъёмность, силу захвата, точность), интерфейсы управления (CANopen, EtherCAT, ROS), а также практические аспекты интеграции — механику, питание, датчики силы/позиции (force/torque sensor, F/T) и безопасность робота (safety, ISO 10218, ISO/TS).

![]() Время чтения: 15 минут

Время чтения: 15 минут

Классификация захватных устройств

Клешни для робота классифицируются по принципу действия, подвижности и конструкции рабочих элементов. Классификация определяет их применение в задачах автоматизации, в том числе она актуальна для подбора EOAT для SMT/паяльных операций. Выбор зависит от формы детали, требований к точности и условий эксплуатации.

По принципу действия: электрические, пневматические, вакуумные, гибридные

Электрические клешни используют серводвигатели для точного позиционирования (повторяемость ±0,01–0,05 мм). Их преимуществами считаются:

- программируемая сила захвата (5–300 Н)

- низкий шум (<50 дБ)

- совместимость с ROS, EtherCAT, Modbus/TCP

При этом есть и недостатки: энергопотребление 50–150 Вт, цена на 20–40% выше пневматики. Электрические клешни применяются для сборки мелкой электроники (чипов, разъёмов), где нужна адаптивная регулировка силы захвата.

Пневматические клешни работают на сжатом воздухе (4–8 бар), обеспечивая силу захвата до 3000 Н и скорость до 150 мм/с. Их преимуществами считается низкая стоимость и высокая грузоподъёмность (до 50 кг). Что касается минусов, то к ним можно отнести шум до 80 дБ, точность ±0,1–0,2 мм, а также зависимость от компрессора. Эти устройства подходят для упаковки, захвата крупных корпусов (например, 200×100 мм).

Вакуумные захваты используют присоски (усилие 100–800 Н на чашку). Их преимущества — минимальный контакт, идеальны для плоских поверхностей (стекло, PCB). Минусами таких захватов считается неэффективность на пористых или неровных деталях, а также чувствительность к пыли (снижение силы на 30–50%). Они используются для тестирования плат и SMT-операций.

Гибридные захватные устройства для автоматизации комбинируют пневматику, вакуум или электрику. Их основное преимущество — универсальность для сложных форм (например, кабельных сборок). При этом есть и минус — сложность настройки. Гибридные захваты используются в смешанных линиях сборки и тестирования.

По подвижности и DOF: 2-кулачковые, 3-кулачковые, многозахватные гибриды

2-кулачковые (параллельные) гибриды имеют 1 DOF (степень свободы), раскрытие 10–200 мм, время цикла — 50–150 мс. Они подходят для симметричных деталей (платы, корпуса). Преимущество этого варианта заключается в стабильности. При этом такие захваты ограничены круглыми формами (диаметр 20–150 мм). 3-кулачковые центрируют цилиндрические объекты, с DOF 1–2.

Многозахватные гибриды (до 4–6 DOF) имитируют антропоморфный захват. Они используются для сложной сборки (например, кабелей, гибких плат). Минусом считается то, что их масса увеличивает момент инерции, снижая скорость робота на 15–25%.

По конструкции зубцов: мягкие гребни, жёсткие металлические губки, сменные вкладки

Мягкие гребни (силикон, полиуретан) снижают повреждения хрупких деталей на 90%. Они подходят для плат. Жёсткие губки (сталь, алюминий) — для нагрузок до 50 кг (корпуса, металлические детали). Сменные вкладки сокращают время переналадки на 40–60%, адаптируя клешню под разные формы.

Таблица параметров

| Тип клешни | Раскрытие, мм | Усилие захвата, Н | Скорость, мм/с | Масса, кг | Применение |

|---|---|---|---|---|---|

| Электрическая кулачковая | 2–85 | 20–300 | 50–100 | 0,8 | сборка мелкой электроники |

| Пневматическая кулачковая | 3–150 | 500–3000 | 100–200 | 1,8 | упаковка, крупные корпуса |

| Вакуумная | диаметр 120 | 300–800 | 20–60 | 0,6 | тестирование РСВ |

| Гибридная | 200 | 400–1500 | 80–120 | 2,5 | смешанные линии |

Ключевые технические параметры и как их считать

Подбор клешни требует анализа параметров, влияющих на производительность, совместимость, срок службы и MTBF (Mean Time Between Failures — среднее время наработки на отказ).Основными техническими параметрами считается:

- Грузоподъёмность (Payload). Рассчитывайте с запасом 1,5–2× от массы изделия. Для платы 0,7 кг грузоподъёмность составит ≥ 1,4 кг. Формула выглядит следующим образом: грузоподъёмность = m_изделия × k_запас, где k=1,5–2. При ускорении 2g запас увеличивается до 2,5×. Например, для корпуса 5 кг нужна грузоподъемность ≥10 кг.

- Сила захвата (Grip force). Для расчёта используется формула F_grip = (m × g × μ × n) / (2 × cosα), где m — масса, g=9,81 м/с², μ — коэффициент трения (0,3–0,6 для резины, 0,1–0,3 для металла), n — число контактов, α — угол наклона. Например, m=1 кг, μ=0,5, n=2, α=0°: F_grip ≈ 4,91 Н. С запасом 1,5 сила захвата будет равна ≥ 7,36 Н. Для платы 0,3 кг с μ=0,4 сила захвата составит ≥ 3,53 Н (с запасом 2× → 7,06 Н).

- Gripping torque (Н·м). Для расчёта применяется формула τ = F_grip × r, где r — радиус рычага. Для F_grip=50 Н, r=0,05 м: τ=2,5 Н·м. Этот параметр критичен для вращающихся деталей (например, разъёмов).

- Зона захвата/раскрытие (Jaw opening). Подбирайте на 10–20% больше размера детали. Например, плата 80×80 мм требует раскрытие ≥96 мм.

- Повторяемость (Repeatability). Для SMT нужна точность <0,03 мм, иначе смещение компонентов до 0,2 мм увеличивает брак на 5%.

- Время отклика (Response time). Для высокоскоростных линий <80 мс, чтобы время цикла не превышало 400 мс. Например, электрическая манипуляторная рука с откликом 60 мс даёт пропускную способность 150 циклов/мин.

- Масса и момент инерции. Для расчёта используется формула I = m × d², где d — расстояние до центра масс. Для клешни 1,5 кг с d=0,1 м I=0,015 кг·м². Превышение массы >2 кг снижает скорость робота на 20–30%.

- Энергопотребление. Электрический захват — 12/24/48 В, 50–150 Вт; пневмоклешня — 4–8 бар, компрессор 0,5–1,5 кВт; вакуумный захват — насос 200–600 Вт. Например, электрическая клешня на 24 В потребляет 2 А (48 Вт).

- Подключение датчиков. Для F/T сенсоров (разрешение 0,1 Н), энкодеров (0,01 мм), концевых выключателей для пределов раскрытия. Например, F/T сенсор в тест-станции корректирует силу на 0,5 Н, снижая деформацию.

- Условия эксплуатации. От -10...+60°C, IP54-IP68 для пыли/влаги, коррозионностойкие материалы (нержавейка 316L) для агрессивных сред (кислоты, растворители).

В расчётах F_grip учитывайте ускорение (1,5-2× при >1g) и вибрации (добавьте 10% к μ). Также проверяйте момент инерции.

Интерфейсы управления и интеграция с контроллерами

Интерфейс управления (CAN, Modbus, EtherCAT, RS-485, Ethernet/IP) обеспечивает совместимость клешни с роботами, PLC и контроллерами движения. Наиболее распространёнными считаются такие протоколы:

- CANopen. Задержка <1 мс, для высокоточных задач. Поддерживает до 127 устройств.

- EtherCAT. Для реального времени в SMT-линиях. Пропускная способность 100 Мбит/с.

- Modbus/TCP. Задержка 10–50 мс, отличается простотой, подходит для тестовых станций. Ограничение — 247 адресов.

- Ethernet/IP. Задержка 5–20 мс, подходит для крупных производств.

- Profinet. Задержка <1 мс, возможна интеграция с TIA Portal.

- RS-485/232. Задержка до 100 мс, преимуществом считается низкая стоимость.

Интеграция в линию тестирования требует совместимость с контроллерами:

- PLC. Используйте цифровые входы/выходы (24 В, 0,5 А) или аналоговые (4–20 мА) для управления клешнёй. Для безопасности — safety I/O по ISO 10218.

- Motion controller. EtherCAT обеспечивает синхронизацию (<0,1 мс).

- Robot controller. Поддерживает нативные протоколы.

Для управления клешнёй в роботизированных системах можно использовать ROS (Robot Operating System). Это удобно для таких сложных задач, как адаптивный захват или тестирование. Установите готовые ноды, которые поддерживают протоколы Modbus RTU/TCP. Также доступны драйверы для CANopen через EtherCAT, упрощающие настройку.

Для операций pick-and-place для электроники оптимальна архитектура, где PLC выступает главным устройством (мастером), а клешня — подчинённым. Это обеспечивает надёжное управление через цифровые сигналы. Также придерживайтесь и других рекомендаций:

- Используйте EtherCAT для высокоскоростных линий (SMT, сборка электроники), где важна синхронизация с точностью <1 мс

- Для тестовых станций подойдёт Modbus. Он проще и дешевле, а задержка до 50 мс не критична

- Проверьте совместимость драйверов с системой (например, ROS2 для новых линий)

Этот подход балансирует производительность, стоимость и простоту настройки, минимизируя время интеграции до 1–2 часов.

Практическая интеграция: механика, монтаж, электропитание, пневматика

Успешная интеграция клешни для робота в производственную линию требует правильной настройки механики, питания и, при необходимости, пневматики. Она обеспечивает надёжность, точность и долговечность оборудования.

Клешня крепится к манипулятору через стандартный фланец. Допуски при установке — не более 0,05 мм, чтобы избежать вибраций. Используйте болты с моментом затяжки 10–15 Н·м и проверяйте выравнивание (например, с помощью лазерного уровня, точность ±0,02 мм). Динамическая нагрузка на запястье робота не должна превышать 15 Н·м, иначе подшипники изнашиваются на 30% быстрее.

Электрические клешни обычно работают на 24 или 48 В (постоянный ток).

Подключайте через кабель сечением 1,5 мм², добавляя предохранители (5–15 А) и фильтр помех (EMI) для защиты от скачков напряжения. Проверьте, чтобы источник питания выдерживал пиковые нагрузки до 150 А.

Пневматические клешни требуют сжатого воздуха с давлением 4–8 бар. Используйте трубки диаметром 6–10 мм и фильтры для очистки воздуха от частиц >5 мкм. Поддерживайте точку росы -40°C, чтобы избежать конденсата. Потери давления в линиях не должны превышать 0,5 бар на 10 м. Установите манометры для контроля давления.

Центр масс клешни должен быть не дальше 20 мм от оси запястья робота, иначе точность падает на 0,1–0,2 мм, а скорость — на 10–15%.

Сенсоры и обратная связь

Сенсоры в роботизированных клешнях обеспечивают точный контроль захвата, предотвращают повреждение деталей и повышают качество сборки или тестирования. Они измеряют силу, положение или контакт с деталью, позволяя клешне адаптироваться к задаче. Это важно для хрупких компонентов (плат или чипов) в SMT-линиях, где передавливание может увеличить брак на 5–10%.

- Датчики силы и момента. Эти сенсоры измеряют усилие захвата и вращение, чтобы избежать передавливания деталей. Например, датчик с чувствительностью 0,1 Н и диапазоном до 300 Н регулирует силу для платы массой 0,2 кг, снижая риск деформации на 30%. Подключаются через простые сигналы (0–10 В) или быстрый интерфейс EtherCAT.

- Датчики касания. Тактильные сенсоры определяют момент контакт с деталью. Их точность (около 0,05 мм) позволяет избежать лишнего давления.

- Энкодеры. Они отслеживают положение клешни с точностью до 0,01 мм. Это помогает контролировать раскрытие или фиксацию детали.

Для адаптивного захвата интегрируйте датчики силы с ROS. Это позволяет в реальном времени корректировать усилие, снижая брак в SMT-линиях на 15–25%. Например, датчик силы на клешне с усилием 5 Н сокращает повреждение плат на 20%. Используйте EtherCAT для быстрой передачи данных (<1 мс) или аналоговые сигналы (0–10 В) для простоты. Перед началом проверьте калибровку сенсоров в ROS или через ПО контроллера, чтобы избежать ошибок.

Безопасность, тестирование и эксплуатация

Обеспечение безопасности, регулярное тестирование и правильное техническое обслуживание и калибровка роботизированных клешнёй гарантируют надёжную работу и защиту оборудования и операторов. Это важно в задачах сборки и тестирования электроники, где ошибки приводят к браку или остановке линии.

Для защиты операторов используйте стандарты ISO/TS 15066. Установите световые завесы на расстоянии 1–2 м от рабочей зоны. Они останавливают робота за менее чем 20 мс при вторжении. Добавьте физические ограждения вокруг линии. Для управления используйте безопасные входы/выходы (safety I/O, двухканальные, отклик <50 мс). Если сила захвата клешни превышает 50 Н, установите кнопку аварийной остановки (E-Stop) и датчик касания, чтобы предотвратить травмы.

Регулярное обслуживание продлевает срок службы клешни. Меняйте уплотнения в пневматических клешнях каждые 5000–15000 циклов. Проверяйте точность захвата раз в 1–2 месяца с помощью калибровочного стенда. Следите за MTBF через лог ошибок в PLC, подключённом по Modbus/TCP.

Также возьмите во внимание следующий чеклист ввода в эксплуатацию:

- Проверьте выравнивание клешни с манипулятором (допуск ±0,05 мм, используйте лазерный уровень)

- Тестируйте силу захвата (должна быть в пределах ±5% от расчётной)

- Проведите симуляцию аварийных ситуаций (например, превышение силы 50 Н, отклик <100 мс)

- Проверьте сигналы управления (I/O) и логи ошибок

- Убедитесь, что время цикла не превышает 500 мс для высокоскоростных линий

Роботизированные клешни выполняют самые разные задачи в автоматизации — от сборки мелких плат до фиксации деталей в тест-станциях. Далее приведены реальные примеры, которые показывают, как правильно подобранная клешня повышает точность, снижает брак и увеличивает производительность.

Кейс 1. Сборка мелких печатных плат

- Задача — перемещать платы размером 50×50 мм и массой 0,2 кг с точностью ±0,03 мм для SMT-линии.

- Решение — использована электрическая клешня, которая выдерживает нагрузку до 5 кг и обеспечивает силу захвата 50 Н с точностью ±0,02 мм. Мягкие силиконовые насадки предотвращают царапины на платах. Клешня подключена через Modbus/TCP к системе управления с поддержкой ROS2 (настройка через готовую программу robotiq_2f). Это позволяет точно регулировать усилие захвата.

- Результат — брак снизился до 0,5%, время цикла — 350 мс, срок службы клешни — 60 000 часов.

Кейс 2. Сборка крупных корпусов электроники

- Задача — захватывать корпуса массой 5 кг и размером 200×100 мм, с раскрытием клешни не менее 120 мм.

- Решение — применена пневматическая клешня с силой захвата 1000 Н и раскрытием 150 мм. Установлена на робота UR10, с запасом грузоподъёмности в 2 раза (10 кг). Подключение через EtherCAT обеспечивает быструю синхронизацию (менее 1 мс). Жёсткие металлические губки надёжно удерживают тяжёлые детали.

- Результат — производительность линии выросла на 30%, срок службы клешни — 40 000 часов.

Кейс 3. Тестирование печатных плат в тест-станции

- Задача — фиксировать платы 100×100 мм с усилием 200 Н, избегая смещения.

- Решение — использован вакуумный захват с усилием 400 Н и датчиком силы (чувствительность 0,1 Н). Подключение через CANopen позволяет интегрировать датчики для контроля положения. Вакуум равномерно удерживает плату, а датчик предотвращает сдвиг на 0,05 мм.

- Результат — точность фиксации ±0,015 мм, брак менее 0,8%.

Сравнительная таблица моделей

| Модель | Количество степеней движения | Рабочее напряжение, В | Угол поворота |

|---|---|---|---|

| Xiao-r A2 | 4 | 4,8–6 | 180° |

| DFRobot DFLG6DOF | 6 | 4,4–8,4 | 270° |

| WHEELTEC R500A | 4 | 4,8–7,4 | 180° |

Как выбрать: чеклист для инженера

Роботизированные клешни — основа автоматизации, обеспечивающая точность, надёжность и снижение брака. Представленные рекомендации, практические кейсы и чеклисты помогут выбрать EOAT, оптимизируя TCO и MTBF (до 100 000 часов):

- Определите грузоподъёмность. Умножьте массу детали на 1,5–2,5, чтобы учесть запас прочности

- Рассчитайте силу захвата. Усилие зависит от массы детали, материала и формы. Простое правило — для массы 0,5 кг с резиновыми насадками (коэффициент трения 0,5) нужна сила около 5–10 Н. Добавьте запас 1,5–2 раза для надёжности

- Проверьте размер раскрытия клешни. Раскрытие клешни должно быть на 10–20% больше размера детали

- Убедитесь в высокой точности для SMT. Для сборки электроники точность клешни должна быть лучше 0,03 мм. Это предотвратит смещение компонентов и снизит брак

- Выберите интерфейс управления. Для быстрых линий (например, SMT) используйте EtherCAT. Он обеспечивает отклик менее 1 мс. Для тестовых станций подойдёт Modbus — он дешевле и проще в настройке. Проверьте совместимость с вашим роботом или PLC

- Учтите условия работы. Клешня должна выдерживать температуру от -10 до +60°C и защищаться от пыли/влаги (стандарт IP65–IP68)

- Добавьте сенсоры для точности. Датчики силы (например, с чувствительностью 0,1 Н) позволяют регулировать захват, чтобы не повредить хрупкие платы

- Обеспечьте безопасность. Следуйте стандарту ISO 10218. Установите световые завесы (на расстоянии 1–2 м) и кнопку аварийной остановки (E-Stop). Это защитит операторов при усилии захвата выше 50 Н

- Оцените стоимость владения (TCO). Учитывайте срок службы клешни (не менее 50 000 часов) и затраты на обслуживание. Это поможет выбрать экономичную модель

- Протестируйте перед запуском. Проверьте клешню в симуляции, чтобы убедиться в точности движений. Убедитесь, что время цикла не превышает 500 мс для высокоскоростных линий

«Суперайс» предлагает захватные устройства и роботизированные руки с поддержкой интеграции и драйверами для ROS. Ознакомьтесь с каталогом на нашем сайте. Для консультации по подбору, расчётам или интеграции свяжитесь с нами по указанным номерам телефона или электронной почте. Также можно заказать обратный звонок.