Даже малейшие дефекты паяных соединений делают нестабильной работу электроники и электронных компонентов, снижают их срок службы. Поэтому немаловажен анализ пайки микросхем, где основной упор делается на визуальный метод контроля. Он позволяет выявить любые проблемы, которые могут возникнуть в процессе. Рассмотрим виды дефектов пайки, их причины и меры предосторожности, а также объясним, почему микроскоп Andonstar — эффективный инструмент качественного визуального контроля пайки SMD и BGA-компонентов.

![]() Время чтения: 9 минут

Время чтения: 9 минут

Основные виды дефектов пайки

Дефекты поверхностного монтажа возникают нередко. Главное, выявить их на этапе контроля и отбраковать, с чем успешно помогают справляться микроскопы Andonstar. Давайте подробнее рассмотрим часто встречающиеся виды брака, их причины, способы этого избежать.

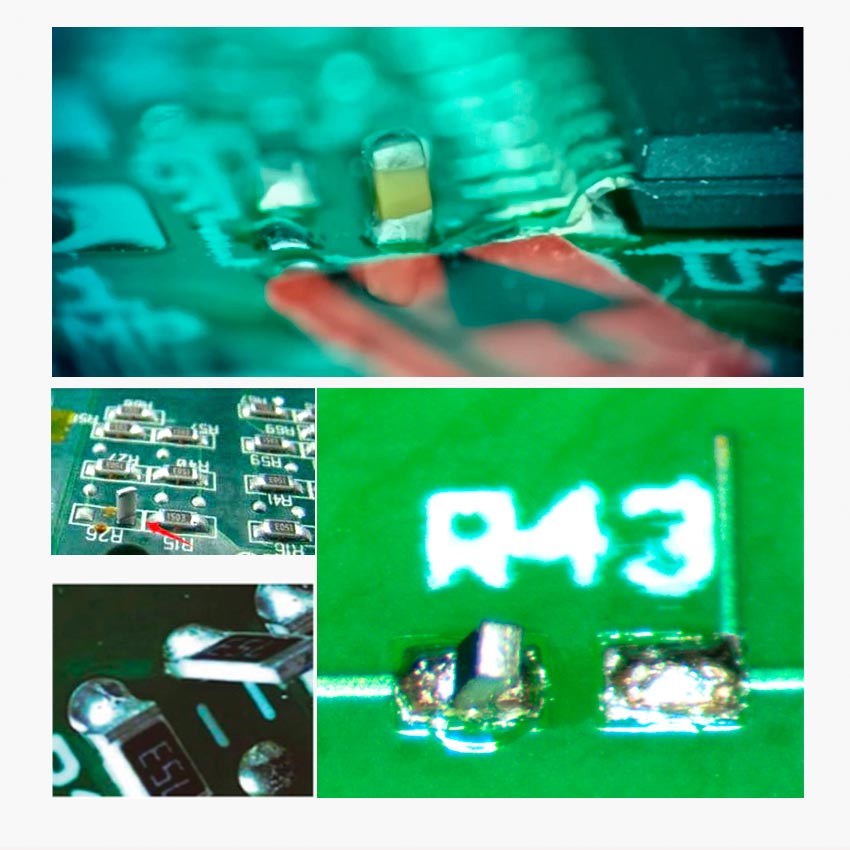

Плохое смачивание

Этот дефект возникает, когда припой плохо смачивает поверхность контактных площадок или выводов.

Причины этого: неверно подобранная температура паяльной станции, неправильная дозировка припоя или загрязнение поверхности. Чтобы это предотвратить, необходимо правильно настроить паяльное оборудование, использовать качественные материалы, тщательно очищать поверхности перед работой.

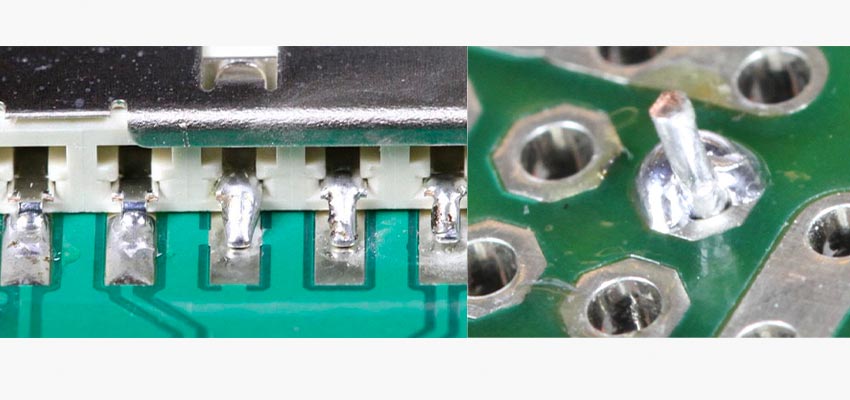

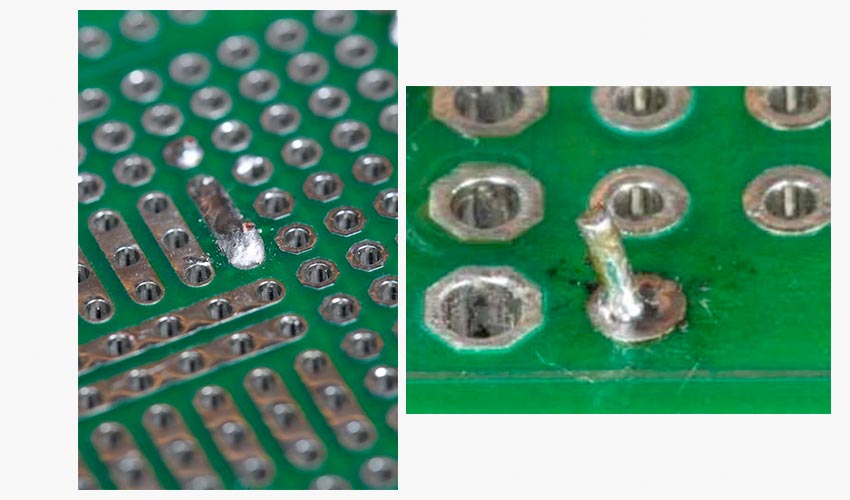

Расползание пасты и образование перемычек

Это происходит, когда паяльная паста расползается за пределы контактных площадок и образует перемычки между ними, что приводит к короткому замыканию.

Причиной проблемы бывает неправильная дозировка паяльной пасты, чрезмерное прижатие элемента или длительность воздействия, неправильно выбранная рабочая температура. Для предотвращения этого нужно тщательно дозировать пасту, с достаточной силой сжимать компоненты при поверхностном монтаже, устанавливать оптимальные параметры паяльного оборудования.

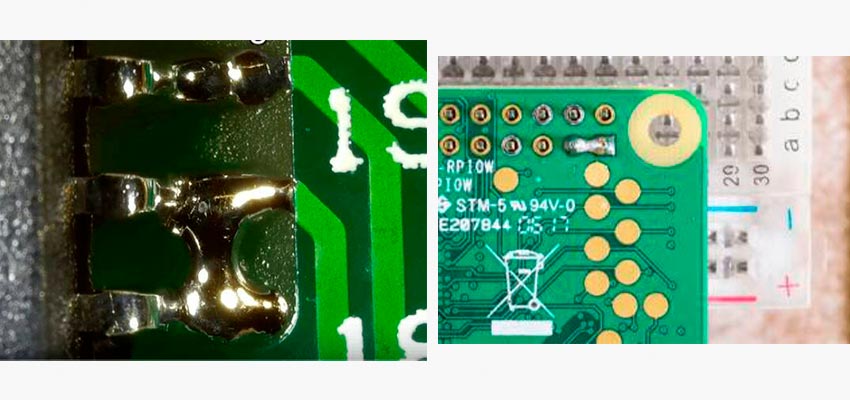

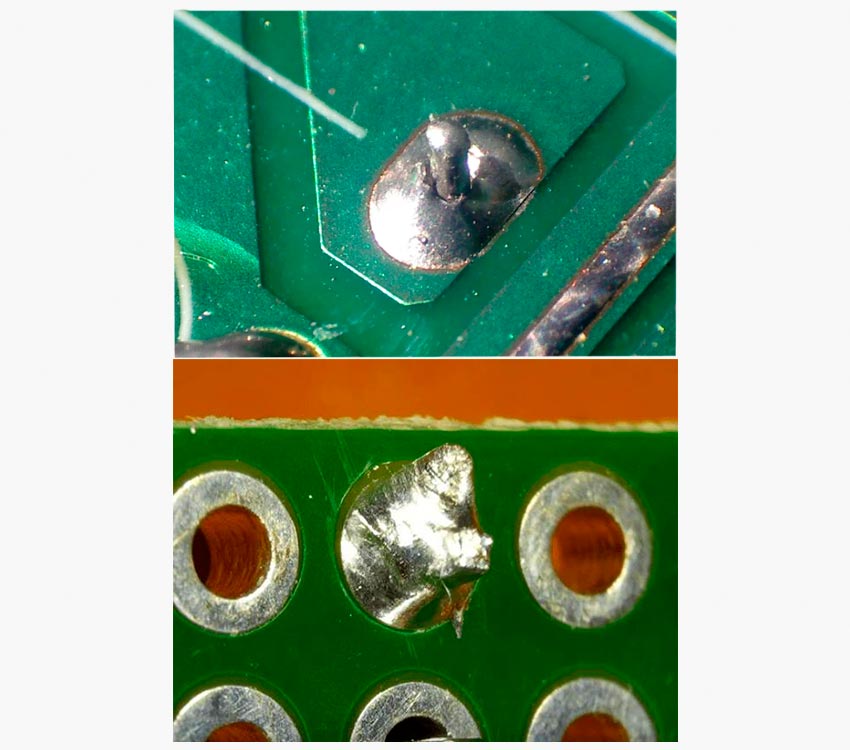

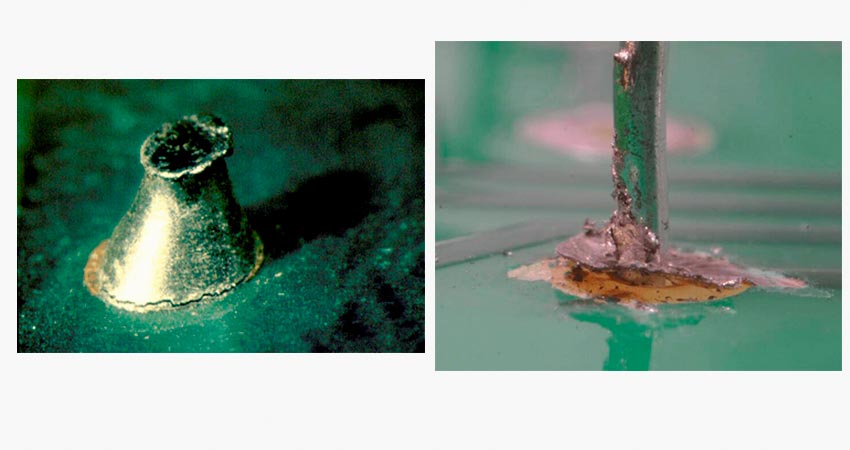

Эффект «надгробного камня»

Когда припой образует выпуклую форму, возникает наплавление, напоминающее надгробный камень.

Причинами могут быть неправильная температура пайки оплавлением или распределение припоя. Чтобы избежать такого эффекта, важно точно настраивать температуру паяльной станции, обеспечить достаточное прижатие паяемого компонента, равномерно распределять паяльную пасту.

Холодная пайка

Она появляется, когда паяльное соединение выходит некачественным из-за неправильной температуры или недостаточного времени нагрева.

При холодной пайке припой может не полностью смачивает контактные площадки, что приводит к слабому или неустойчивому контакту. Для предотвращения подобного эффекта важно правильно выставлять температуру паяльника (станции) и контролировать длительность воздействия, а также убедиться в достаточном нагреве выводов, самой печатной платы.

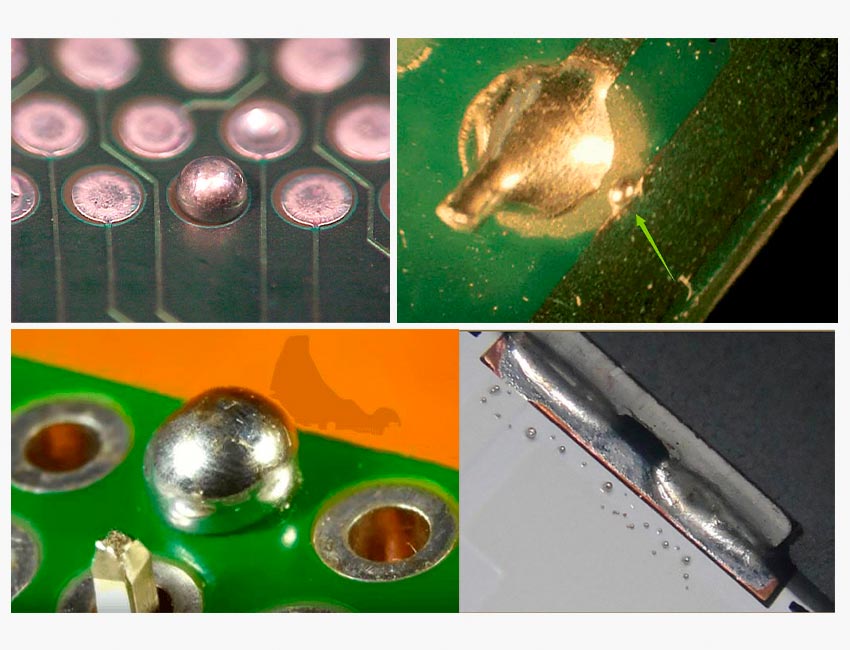

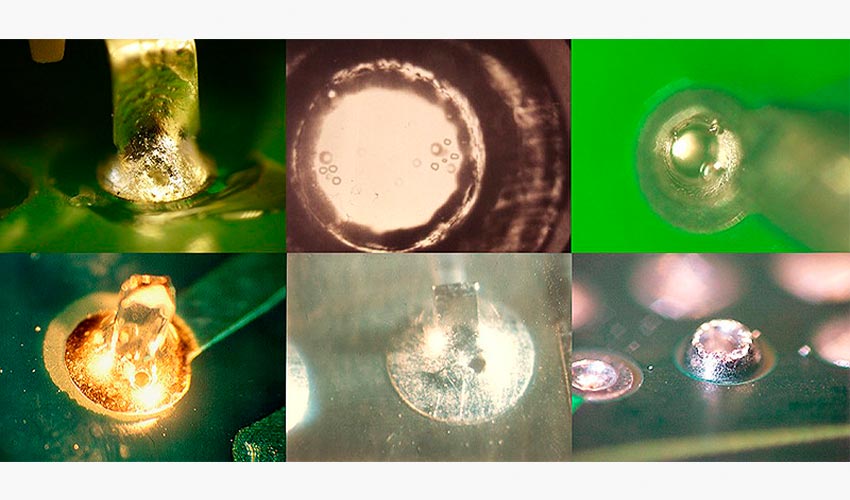

Образование бусинок / шариков припоя

Нередко бывает, когда припой скатывается в шарики на поверхности печатной платы.

Причиной может быть смещение апертур трафарета, низкое качество или избыток паяльной пасты, загрязнения на поверхности платы. Для предотвращения их образования рекомендуется правильно дозировать пасту, следит за её сроком годности, обеспечить чистоту поверхности и полное совмещение апертур.

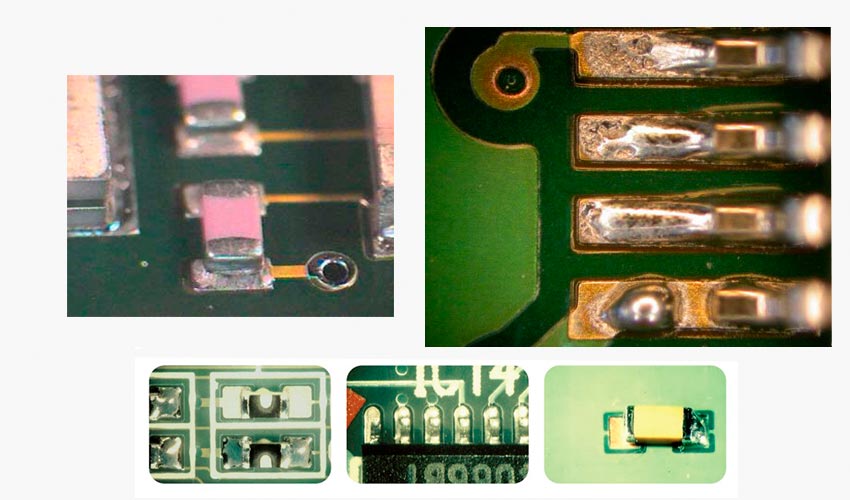

Капиллярное затекание припоя

Это возникает, когда припой проникает вверх по выводам компонента или растекается по печатной плате, что может привести к короткому замыканию, отсутствию или перемешиванию контактов.

Такое часто происходит из-за его избыточного количества или низкого качества, нарушения технологии процесса, использования слишком толстого трафарета. Один из рабочих способов, как защитить места пайки деталей от натёков, заключается в строгом контроле дозирования, соблюдении температурного режима, чтобы деталь была достаточно прогрета, а припой полностью расплавился.

Повреждение или растрескивание компонента

Этот дефект возникает, когда компонент получает механические повреждения в процессе сборки, например, из-за чрезмерного давления, перегрева, перекоса из-за избыточного содержания припоя или неправильного размещения на печатной плате.

Чтобы избежать этого, необходимо правильно устанавливать и обрабатывать компоненты с осторожностью, чрезмерно не сдавливать, избегать механического воздействия. Также правильно подбирайте тип припоя, чтобы избежать локального перегрева, приводящего к тепловой деформации.

Отслоение припоя или контактной площадки из-за внутренних напряжений

Причинами могут быть неправильно подобранная температура инструмента, несоответствие коэффициентов теплового расширения или недостаточная прочность паяного шва.

Для предотвращения данной ситуации важно правильно выставить на паяльном оборудовании температурный режим, выбирать компоненты с совместимыми коэффициентами теплового расширения.

Образование пустот

Если внутри паяного соединения образуются пустоты, это приводит к плохой проводимости, нагреванию и разрушению контакта в процессе эксплуатации. Чем выше рабочие токи, тем быстрее это произойдёт.

Наиболее частая причина проблемы кроется в высокой скорости предварительного нагрева (свыше 1,5°C/сек). Также ошибка может крыться в неправильно подобранной комбинации припоя и паяльной пасты. Нередко этот дефект сопровождается появлением шариков из-за разбрызгивания припоя под давлением газов. Для предотвращения образования пустот рекомендуется правильно подбирать и дозировать припой, контролировать параметры пайки.

Деформация паяных соединений

Когда паяное соединение получает механическую деформацию, например, из-за высокого давления или нарушения технологии, это приводит к отказу или нестабильной работе электронного блока.

Чтобы исключить подобные дефекты паяных швов, необходимо правильно устанавливать компоненты с достаточным, но не чрезмерным, усилием, следить за технологией пайки, избегать перегрева элементов платы.

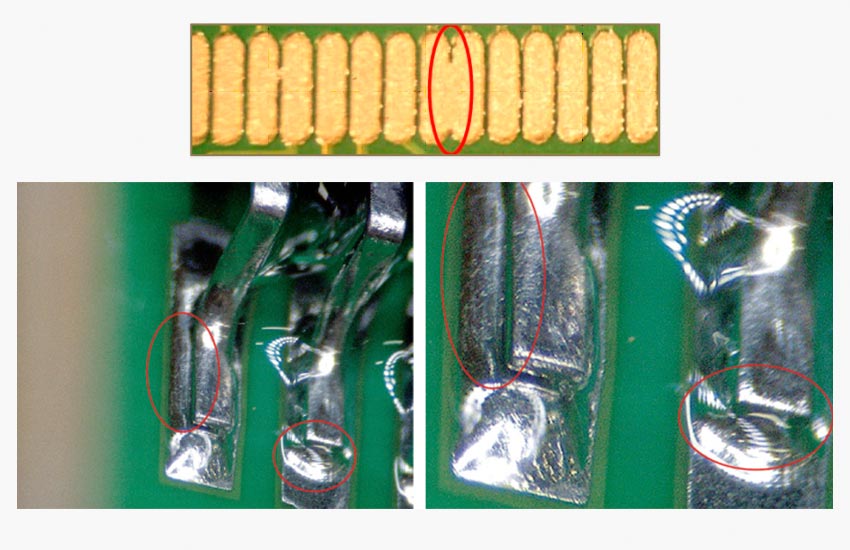

Отсутствие контакта / паяного соединения

Это случается, когда на плате нет нормального паяного соединения, что приводит к отсутствию или нестабильности контакта. Причинами могут быть неплотное прижатие, неправильная температура, загрязнения поверхностей.

Чтобы избежать непропая на плате, рекомендуется правильно устанавливать компоненты и прижимать с достаточным давлением, контролировать температурный режим, очищать паяемые поверхности, не забывать про флюс.

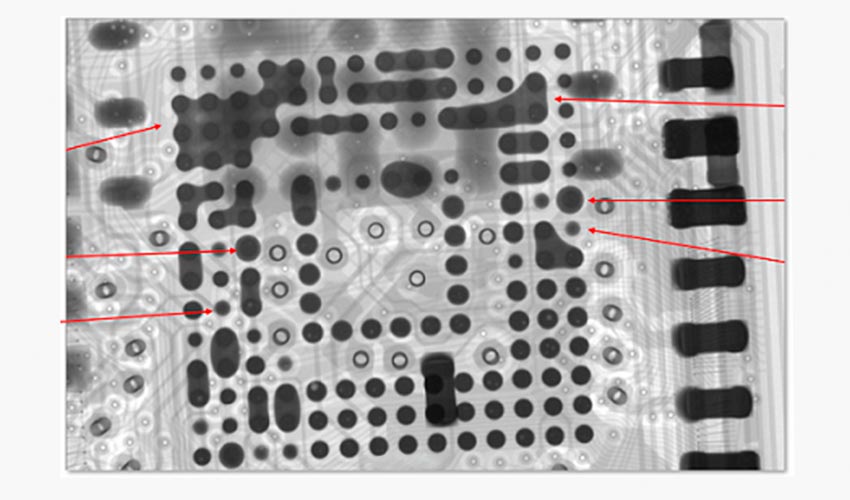

Дефекты компонентов в корпусах BGA

Для элементов микросхем в корпусах BGA характерны следующие дефекты:

- Неправильное распределение припоя. Оно возникает из-за неправильной дозировки или неверного выбора типа припоя при реболлинге.

- Дефекты пайки внутри BGA. Они возникают из-за установки чрезмерной температуры, в результате чего происходит термическая деструкция компонента. Важно следить за равномерным нагревом и температурными режимами при реболлинге.

- Отсутствие контакта. Оно возникает, когда контакты не соприкасаются с печатной платой из-за неправильной установки, смещения трафарета или низкого качества пайки. Необходимо правильно установить BGA-компоненты, чтобы обеспечить качественный реболлинг контактных площадок.

Преимущества микроскопов Andonstar для визуального контроля пайки

Линейка цифровых микроскопов Andonstar оптимально подходит для визуальной проверки качества пайки, поиска дефектов плат и электронных компонентов.

Обзор устройств стоит начать с ряда их преимуществ, которые положительно влияют на контроль качества работ:

- Устройства обладают высоким разрешением и способны значительно увеличивать изображение. Для примера: модели Andonstar ADSM302 и AD249M имеют увеличение до 560 и 510 крат соответственно, что позволяет детально рассмотреть объект и выявить мельчайшие дефекты.

- Приборы поддерживают различные режимы освещения, включая регулируемую яркость и разные типы подсветки, что позволяет получить оптимальный свет для анализа. Помимо пары светодиодов на гибких держателях, микроскопы оснащены УФ-светофильтром.

- Микроскопы легко настраиваются. Они обеспечивают комфортное наблюдение за процессом в течение продолжительного времени за счёт внешнего монитора диагональю от 5 до 10.1 дюйма.

- Отдельные модели микроскопов оборудованы дополнительными функциями: запись видео, фотографирование, подключение к компьютеру, передача изображения на экран и другие, что позволяет более эффективно анализировать процесс, а также сохранять результаты анализа. Например, цифровой микроскоп AD409 от Andonstar серии Pro-Es HDMI оснащён эндоскопом, облегчающим детальную проверку труднодоступных для визуального исследования мест.

Микроскопы Andonstar из обзора можно поделить на группы по особенностям их конструкции и характеристикам:

- Модели с цифровым видеовыходом дополнительно подключаются к внешнему монитору большей диагонали для получения более детализированного изображения. В эту группу входят микроскопы Andonstar ADSM301 VGA HDMI, AD407 от Andonstar и его Pro-версия, AD409.

- Помимо проводного подключения, устройства могут соединяться с компьютером по беспроводной сети: такой интерфейс поддерживает электронный микроскоп Andonstar AD409-Pro.

- К ПК могут быть подключены не все модели: например, Andonstar AD207 3D не имеет такого функционала, как и модели AD206 или AD208. Зато все они оснащены гнездом для установки SD-карты, на которую ведётся запись или сохраняются фото. Просмотреть архивные данные можно на ПК, открыв в любой из удобных программ.

Визуальный контроль является важным этапом производства электроники. Все дефекты, возникающие в процессе, легко выявляются и анализируются с помощью микроскопов Andonstar. Их высокое разрешение, комбинация многократного цифрового и оптического увеличения, удобно организованное освещения делают их эффективными инструментами для контроля качества пайки при сборке микросхем с SMD и BGA-компонентами.