Металлография — это раздел металловедения о влиянии структуры на свойства металлов и сплавов.

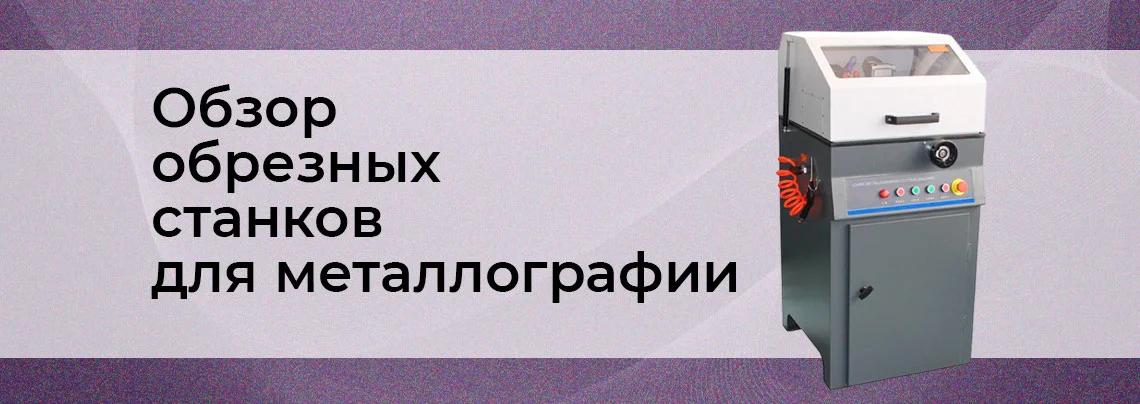

Основоположником металлографии считается французский учёный Рене Антуан Реомюр за его опыты травления стали, проведённые во второй половине XVIII века. Но понадобилось ещё полвека, чтобы для анализа структуры стал применяться микроскоп. Впервые его применил на Златоустовском металлургическом заводе русский горный инженер П. П. Аносов. Спустя ещё 40 лет микроскоп для таких исследований стали использовать английский естествоиспытатель Генри Клифтон Сорби и австрийский учёный-минералог Алоиз фон Видманштеттен. Во второй половине девятнадцатого века русский учёный Д. К. Чернов поставил металлографию на научную основу.

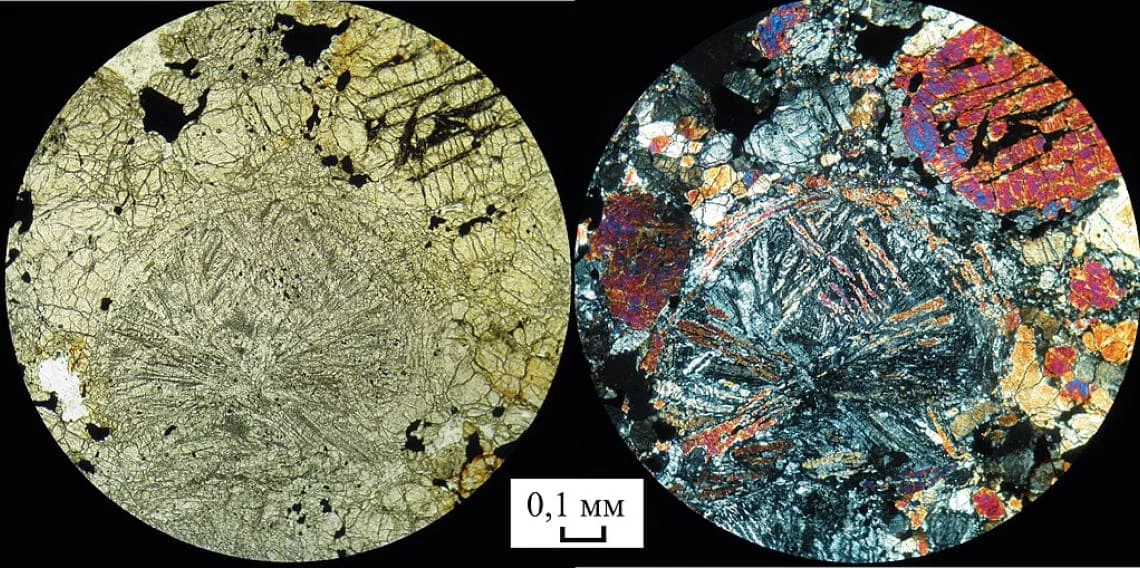

С тех пор её методы находят всё большее применение в различных областях науки и техники. Изучая внутреннюю структуру металлов и металлических сплавов, учёные открывают технологические и культурные аспекты древних обществ, получая уникальные данные о производстве и взаимодействии различных культур. С помощью визуального наблюдения при различных увеличениях выявляют свойства металла, а также получают информацию о технологии его обработки. Этот метод стал основой для изучения древней металлургии и современных археологических находок. Металлография помогает археологам не только в анализе артефактов, но и в реконструкции их производства. К примеру, металлографические исследования могут ответить на вопросы о:

- Технологии производства (литье, ковке, термообработке).

- Составе сплавов и добавках.

- Истории распространения технологий и материалов между культурами.

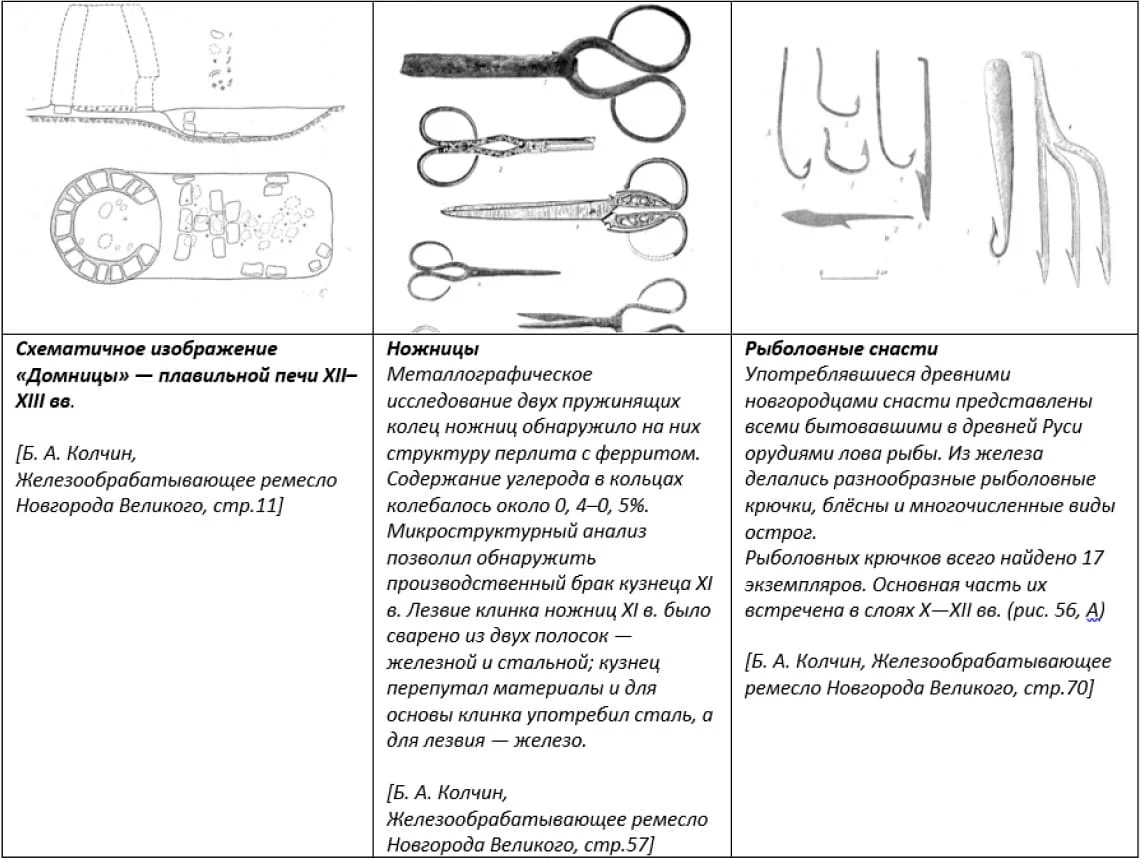

Б.А. Колчину с помощью металлографического и спектрального методов удалось открыть сложную картину металлургии средневековой Руси [Б. А. Колчин, Железообрабатывающее ремесло Новгорода Великого]

Металлографический анализ — это исследование структуры металлов на макро- и микроскопическом уровне с целью определения свойств материалов, прогнозирования характеристик новых сплавов и выявления дефектов в образцах.

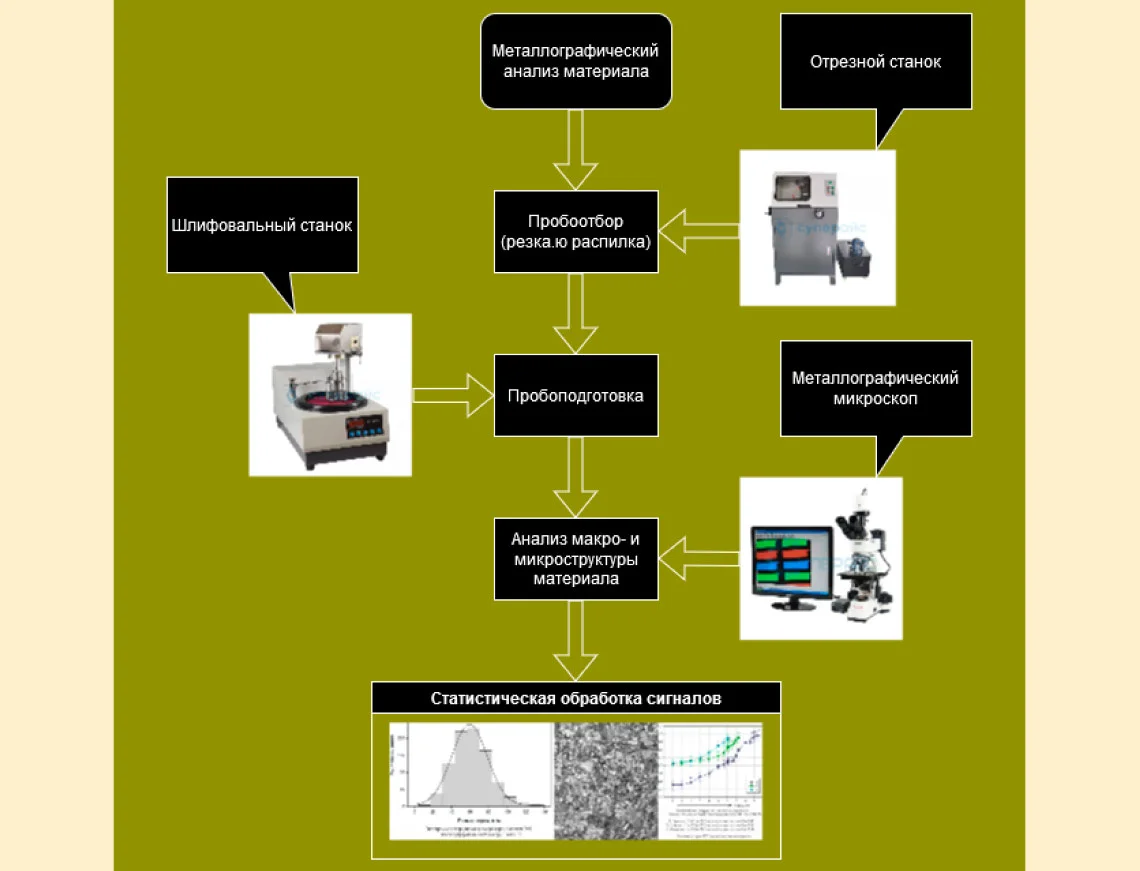

Сам анализ состоит из четырёх основных этапов:

- Пробоотбор (резка, распиловка образца).

- Пробоподготовка металлов (запрессовка, шлифовка, полировка, травление и т. п.).

- Металлографический анализ (изучение макро- и микроструктуры металлов и сплавов по специализированным методикам).

- Статистическая обработка полученных результатов.

Сам анализ состоит из четырёх основных этапов:

- Отрезные станки.

- Прессы для запрессовки.

- Шлифовальные и полировальные машины.

- Микроскопы и другое снаряжение для конкретных испытаний.

Точность результата анализа напрямую зависит от тщательно подобранного и надёжного оснащения для каждого этапа. Использование некачественных металлографических станков при резке может привести к образованию грата, повреждённым кромкам и неровным краям образцов. Эти дефекты возникают из-за неправильных режимов или недостаточного обслуживания агрегата. Например, неровные края могут быть следствием износа направляющих или плохой фиксации заготовки. Также борозды и вихри могут появляться из-за недостаточного контроля давления газов на отрезном устройстве. Поэтому достичь результатов с высокой достоверностью можно лишь на профессиональном оборудовании.

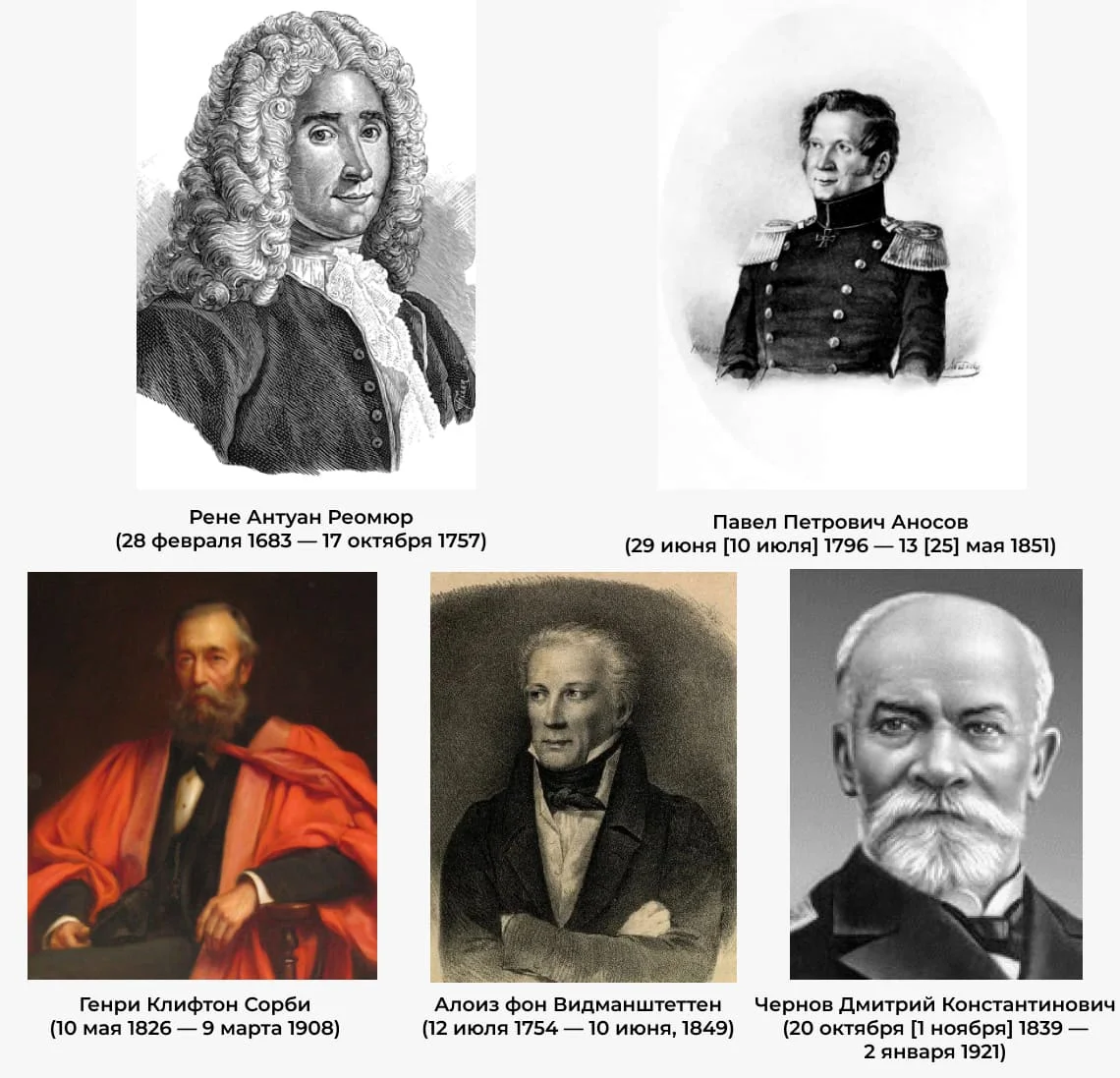

В этой статье рассмотрены отрезные станки, их назначение и основные характеристики. Для примера приведены образцы из каталога компании «Суперайс», поставляющей профессиональное оборудование как крупным производственным предприятиям, так и испытательным лабораториям и частным исследователям.

![]() Время чтения: 25 минут

Время чтения: 25 минут

- Задачи металлографического анализа и роль отрезных станков

- Металлографический анализ: задачи и цели

- Роль отрезных станков в процессе подготовки образцов для металлографии

- Преимущества профессиональных отрезных станков

- Какие задачи решает профессиональное оборудование в металлографии

- В чем отличие профессиональных станков от любительских

- Выбор отрезного станка для металлографии

Задачи металлографического анализа и роль отрезных станков

Металлографический анализ: задачи и цели

Металлографический анализ — это комплект испытаний и исследовательских действий для изучения как макроструктуры, так и микроструктуры вещества. Этот анализ нужен для металлургической экспертизы, так как он позволяет решать следующие задачи:

- Контроль качества. Регулярное исследование образцов на соответствии стандартам критично для машиностроительной, аэрокосмической и других отраслей.

- Изучение структуры. Определение гранул, фаз, дефектов и включений в материале является основой для понимания механических, электрических и других свойств металлов и сплавов.

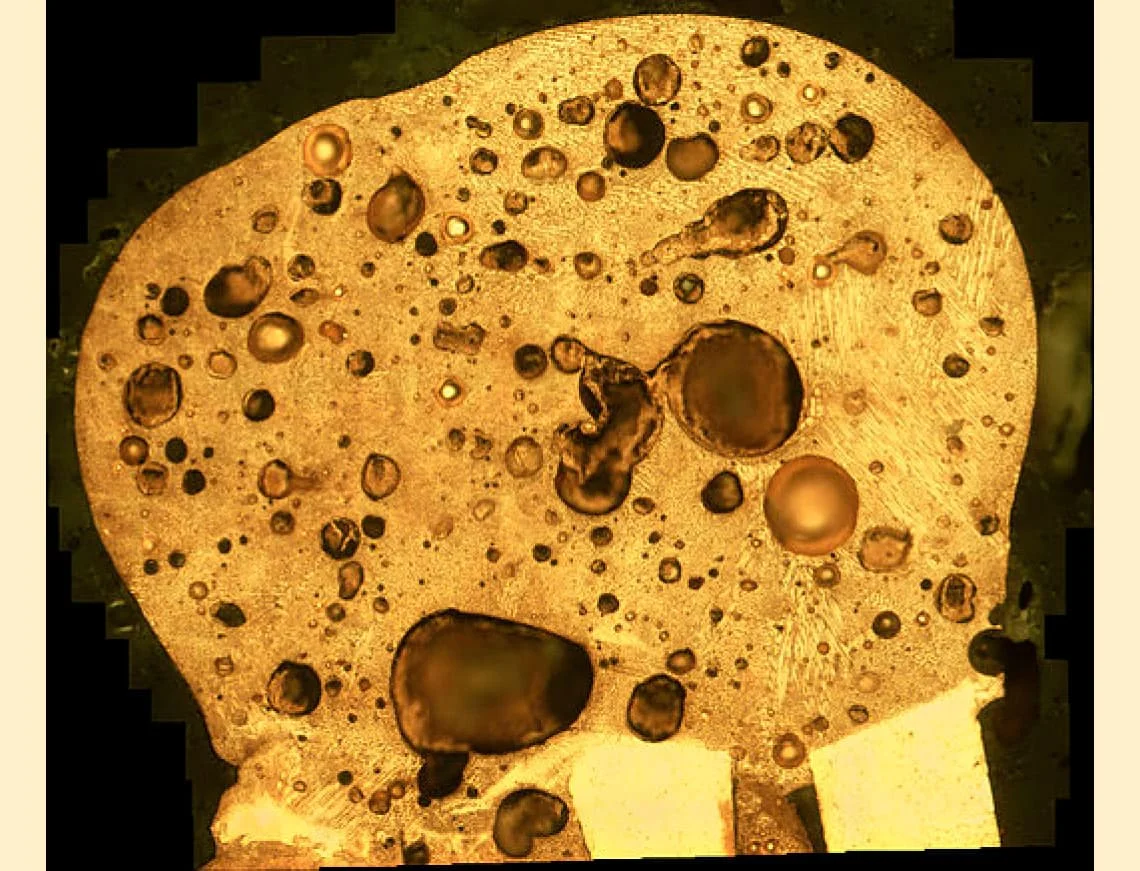

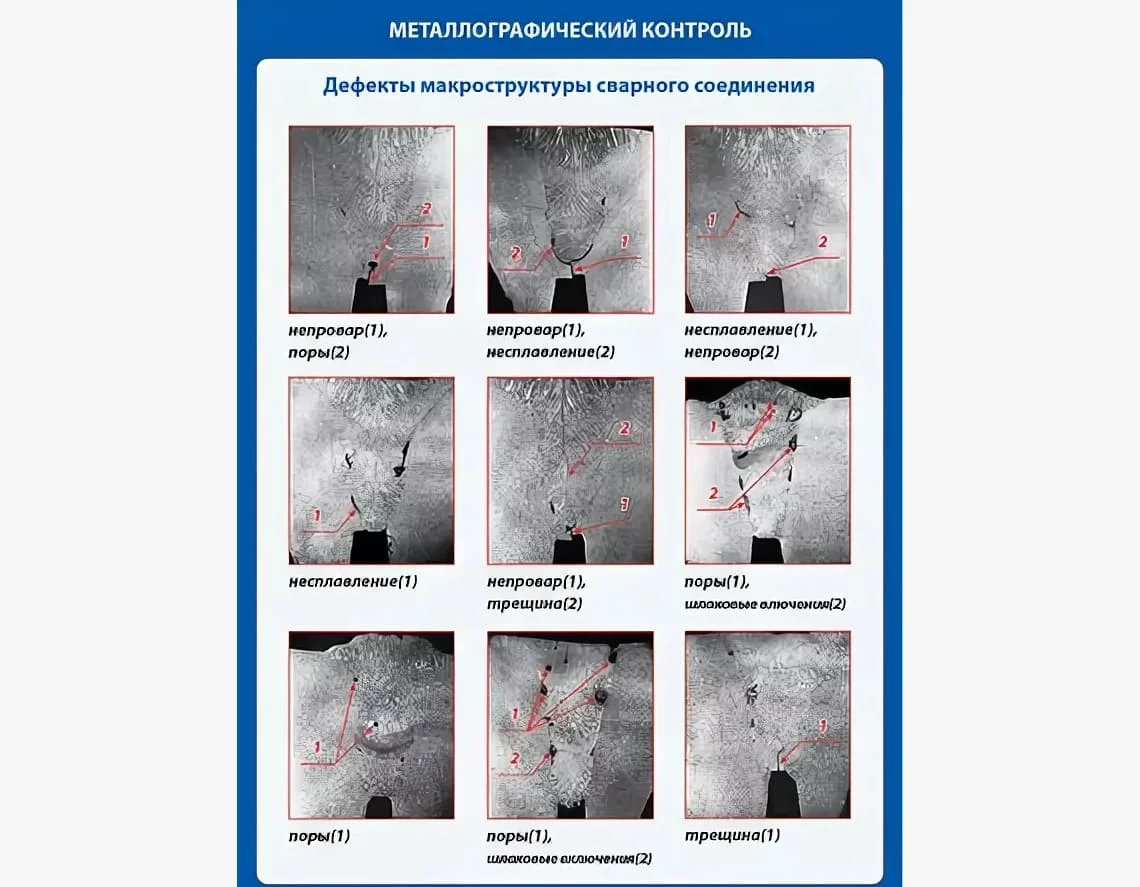

- Обнаружение внутренних дефектов. Анализ структуры позволяет выявлять недопустимые структурные компоненты, следы термообработки и пластической деформации, а также наличие поверхностных слоёв или их отсутствие.

Эти данные формируют полное представление о качестве исследуемого вещества. Дефекты, выявляемые с помощью металлографического анализа:

- Трещины и изломы. Эти дефекты могут возникать в результате обработки, эксплуатации или производственных ошибок, указывая на преждевременный износ или нарушения в технологическом процессе.

- Пустоты и поры. Воздушные области, образующиеся в процессе литья или спекания, уменьшают стойкость к усталости и механическую.

- Коррозия и эрозия. Эти процессы заметны на микроуровне и свидетельствуют о неправильном подборе сырья или воздействии агрессивной среды.

- Границы зёрен. Структура и распределение зёрен могут изменяться, а аномалии приводят к ослаблению материала.

- Кристаллическая плотность. Уплотнение кристаллов, возникающее из-за деформации и напряжений, снижает устойчивость к нагрузкам и пластичность.

- Неметаллические включения. Инородные частицы, возникающие в матрице металла, часто становятся точками концентрации напряжений, инициируют образование трещин.

- Сегрегация. Неравномерность распределения легирующих или иных примесей может повлечь локальные изменения свойств металла.

- Фазовые трансформации. Температурная обработка может стать причиной образованию хрупких или мягких фаз.

Эти дефекты часто бывают следствием погрешностей в технологиях металлообработки. Например, скорость охлаждения в процессе литья может влиять на размер зёрен и внутренние напряжения. Замедленное охлаждение приводит к крупнозернистой структуре, тогда как быстрое — к мелкозернистой.

Металлография также позволяет выявлять недостатки, возникающие при ковке и прокатке. Пластическая деформация во время термической обработке нередко удлиняет зёрна металла, что улучшает его механические свойства за счёт упрочнения, но может приводить и к отрицательным последствиям.

Подготовка и анализ образцов в металлографии включает несколько существенных моментов: от отбора проб до исследования структуры. К этапам пробоподготовки относятся:

- Выбор образца и его фиксация. Для этого выбирают требуемый участок материала, отделяют (отрезают) от него фрагмент и уменьшают его до необходимых размеров, часто встраивая в монтажную смолу для поддержки во время полировки и шлифовки.

- Шлифовка. Производится абразивами последовательно от грубых до более тонких. Так удаляется слой, деформированный в результате резки.

- Полировка. Образец полируется до зеркального блеска с помощью абразивного компонента. Это необходимо, поскольку царапины и другие механические повреждения искажают результат анализа.

- Травление. Образец обрабатывается специальными химическими реактивами — травителями, которые выделяют зёрна и разные фазы в микроструктуре.

- Очистка. С чисткой образца от остатков химикатов останавливается реакция и обеспечивается чёткое изображение при анализе.

В целом, подготовка шлифа обычно занимает больше времени, чем сам анализ.

Роль отрезных станков в процессе подготовки образцов для металлографии

Отрезные машины важны в подготовке образцов для металлографических исследований, так как они дают высокую точность резки и минимизацию деформаций вещества. Процесс подготовки образцов включает несколько этапов, и качество каждого из них непосредственно влияет на итоговые результаты металлографического анализа:

- Точность резки. Неровные или неточные разрезы искажают микроструктуру и затрудняют интерпретацию результатов металлографического анализа. Современное оборудование для лабораторий оснащено прецизионными направляющими и системами управления, которые обеспечивают высокую точность распила, что позволяет получать образцы с ровными и гладкими поверхностями.

- Минимизация деформаций материала. При распиле металлических образцов необходимо предотвратить образование термических и механических деформаций. Внедрение отсечных аппаратов с алмазными и абразивными пилами снижает нагрев образца за счёт оптимизации скорости резки и применения охлаждающих жидкостей, которые помогают рассеивать тепло и минимизировать температурные эффекты.

- Прогнозируемое качество поверхности. Для металлографического анализа много значит качество реза. Гладкая поверхность образца лучше отображает структуру вещества под микроскопом, помогая более точно оценить его свойства. Машины, которые обеспечивают чистоту реза и минимизацию заусенцев, улучшают состояние поверхности.

- Удобство в работе и безопасность. Современное оборудование часто оснащено системами защиты и автоматизации, что делает процесс распила безопасным и удобным для оператора. Это также снижает риск повреждения образцов и увеличивает общую эффективность работы.

Таким образом, отрезные агрегаты помогают достичь необходимую точность и качество образцов для металлографических исследований.

Преимущества профессиональных отрезных станков

Отрезные машины важны в подготовке образцов для металлографических исследований, так как они дают высокую точность резки и минимизацию деформаций вещества. Процесс подготовки образцов включает несколько этапов, и качество каждого из них непосредственно влияет на итоговые результаты металлографического анализа:

Какие задачи решает профессиональное оборудование в металлографии

Профессиональное оборудование для металлографии решают следующие задачи:

- Резка. Специальные отрезные диски дают требуемую точность спила металлов без деформаций или структурных изменений.

- Подготовка металлографических образцов. Вырезка интересующей части из детали с минимальными повреждениями образца.

- Обработка миниатюрных изделий. Прецизионная резка пригодна для всех веществ, в том числе хрупких.

- Защита от перегрева. Встроенная система охлаждения защищает разрезаемый образец от перегрева.

- Автоматизация процесса резки. Автоматизированные аппараты удобны, надёжны, безопасны. Минимизация человеческого участия повышает качество и продолжительность работы.

Рассмотрим подробнее преимущества промышленных отрезных станков:

| Задача | Описание |

| Требуемая точность резки | Промышленные аппараты обеспечивают точность до 0,01 мм. Позволяют получать тщательно обработанные торцы с минимальными микротрещинами и царапинами. Это критично для сохранения структуры металлов при подготовке проб |

| Долговечность | Использование сертифицированных материалов продлевает срок службы и снижает затраты на обслуживание |

| Безопасность | Современные технологии создают надёжные системы безопасности, такие как автоматическое отключение при перегреве, защитные кожухи и кнопки аварийной остановки. Это необходимо в условиях массового производства и для сечения металлов в лабораториях, где работают несколько специалистов одновременно |

В чём отличие профессиональных станков от любительских

Между профессиональными и любительскими отрезными станками существует ряд очевидных различий:

| Параметр | Профессиональные станки | Любительские станки |

| Максимальный диаметр резки | Чаще ≥300 мм (зависит от модели). Это позволяет обрабатывать детали большого диаметра | Чаще ≤150 мм |

| Размер шлифовального круга | До 350 мм и более, что позволяет обрабатывать большие детали и сокращает частоту замены круга | Маленькие размеры кругов (чаще ≤200 мм) |

| Скорость вращения | Настраиваемая, до 3000 об/мин и выше. Регулируемая скорость вращения предусматривает адаптацию механизма для подготовки проб металлов под разные материалы и виды резки, что повышает качество работы | Не всегда регулируемая базовая скорость |

| Габариты | Массивные. Проектируются для стабильной работы с постоянной нагрузкой в промышленных условиях | Лёгкие и компактные, но менее устойчивы. Но непригодны для работы с массивными изделиями |

| Вид резки | Автоматическая или полуавтоматическая | Чаще ручная резка, что снижает точность и увеличивает трудоёмкость |

Вывод: профессиональные станки — это надёжные инструменты с требуемой точностью для анализа структуры металлов. Их выбор будет правильной инвестицией в качество исследований.

Выбор отрезного станка для металлографии

Выбор устройства для металлографии — это серьёзный этап в процессе подготовки образцов, который влияет на качество исследуемых веществ. В этом разделе мы рассмотрим практические рекомендации по выбору снаряжения, акцептируясь на главном.

При выборе отрезного приспособления нужно обращать внимание на факторы, связанные с характером применения. В таблице ниже даны главные направления, на которых нужно сосредоточиться:

| Фактор | Описание |

| Материал | Машины должны быть совместимы с типами обрабатываемого сырья, такими как сталь и другие металлы. Для жёстких и твёрдых веществ рекомендованы агрегаты с высокой мощностью и специальными шлифовальными кругами |

| Объём работы | Выбор снаряжения зависит от предполагаемого объёма работ. Для серийного и мелкосерийного производства лучше остановиться на высокопроизводительной модели с непрерывной работой |

| Частота использования | Для режима непрерывной работы нужно выбирать прочные конструкции с системой охлаждения, которая предотвратит перегрев механизма |

| Поставщик | Оборудование не только должно сопровождаться полной техподдержкой, но и нужны доступные ЗИП и оснастка |

Начинать выбор устройства нужно по его главным техническим характеристикам. Ниже приведены параметры, которые следует внимательно рассмотреть:

Допустимый диаметр образца

Первоначальный и главный параметр — это допустимый диаметр образца. Определите параметры образцов, которые вы будете использовать в своих исследованиях, для выбора нужного оборудования.

Тип станка

Отрезные механизмы состоят из двух главных типов:

- Настольные станки. Применяются в небольших лабораториях и для обработки образцов малого размера.

- Промышленные станки. Для больших производственных объёмов и крупных образцов.

Мощность и производительность

Выбирайте агрегат с достаточной мощностью для обработки образцов. Проверьте скорость резания и глубину пропила, особенно для работы с твёрдыми или закалёнными металлами.

Диски и абразивы

Диски подбираются под обрабатываемый материал и типы реза. Выберите диски, которые соответствуют вашим нуждам (например, алмазные или абразивные). Убедитесь, что аппарат поддерживает необходимые размеры и типы дисков.

Система охлаждения

Встроенная система охлаждения предотвращает перегрев и повреждение образца. Это первостепенно важно при резке твёрдых компонентов, поэтому выбирайте станок с надёжной системой охлаждения.

Рабочий стол

Рабочий стол должен быть большим и устойчивым для стабильного резания. Присмотритесь к функции регулировки высоты стола для удобной работы.

Безопасность

Проверьте наличие защитных кожухов, систем блокировки. Выбирайте машины, которые соответствуют отраслевым стандартам, чтобы минимизировать риск травм.

Удобство в работе

Оцените, насколько интуитивно понятен интерфейс и удобны элементы управления. Наличие автоматических функций может ощутимо поднять эффективность работы.

Портативность

Для работы в мобильных условиях обратите внимание на вес аппаратуры и наличие ручек или колёс для удобства перемещения.

Цена и гарантия

Сравните цены и функции моделей. Учтите стоимость дисков и расходных материалов, а также проверьте условия гарантии и сервисного обслуживания.

Отзывы и рекомендации

Изучите отзывы пользователей и проконсультируйтесь с экспертами в области металлографии. Посещение выставок и конференций поможет вам ознакомиться с новыми моделями и технологиями.

Дополнительные советы:

- Определите ваши конкретные потребности и бюджет.

- Задумайтесь о покупке машины с дополнительным функционалом, например, с автоматической подачей и цифровым дисплеем.

- Убедитесь, что аппарат совместим с вашим оборудованием и программным обеспечением.

- Проведите обучение для операторов и соблюдайте меры предосторожности при работе с отрезным станком.

- Выбирайте узнаваемых поставщиков с техподдержкой.

В качестве примера рекомендуемого оборудования приведём ряд моделей отрезных станков из каталога компании «Суперайс»

| Диаметр резки | до 35 мм |

| Габариты | 395 x 445 x 355 мм |

| Вес брутто | 45 кг |

| Наличие ручной резки | да |

ENLAB ELB-QG-35 предназначен для резки по металлу и подходит для лабораторий и небольших производств. Он эффективен и удобен, обрабатывает разноразмерные металлические заготовки, оставаясь при этом компактным и лёгким. Минимизация вибрации обеспечивает нужную точность, а малогабаритный формат позволяет быстро интегрировать его в рабочий процесс.

| Диаметр резки | до 100 мм |

| Габариты шлифовального круга | 350 х 2 х 32 мм |

| Скорость вращения | 2800 об / мин |

| Водонепроницаемый двигатель | есть |

| Габариты | 730 x 700 x 520 мм |

Huaqi QG-5-T предлагает большую мощность и скорость, что делает его идеальным для интенсивного использования в условиях серийного производства. Возможность работы с большими заготовками и надёжная конструкция обеспечивают высокую производительность.

| Диаметр резки | до 60 мм |

| Габариты | 710 x 645 x 470 мм |

| Вес нетто | 86 кг |

| Ручная резка | есть |

ENLAB ELB-QG-60 также подходит для резки металлических заготовок и обеспечивает высокую производительность. Его конструкция позволяет эффективно обрабатывать материалы, сохраняя при этом лёгкость эксплуатации и максимальную точность при работе.

Подробнее об этих и других станках можно узнать в техподдержке на сайте компании «Суперайс».

Выбор отрезного устройства для металлографии зависит от специфики ваших задач, поэтому перед покупкой нужно тщательно проанализировать все перечисленные факторы. Верный выбор позволит обеспечить высокую производительность, точность и надёжность процесса, что, в свою очередь, приведёт к получению достоверных результатов анализа материалов.

Выбор профессиональной отрезной машины для металлографии — это и правильное техническое решение и выгодная инвестиция, которая повысит продуктивность и точность исследований. Современное металлографическое промышленное оборудование для распила металлов даёт надёжность и стабильность результатов, что критично в области материаловедения и металлургии. Правильный агрегат снижает риски повреждений микроструктуры образцов и даёт требуемую производительность на всех этапах работы.

Ошибка с габаритами шлифовального круга и допустимого диаметра резки не позволит обработать крупногабаритные заготовки. Неучтённый фактор точности приведёт к большим погрешностям и браку. Недооценённый показатель надёжности увеличит потери времени на ремонт. При изготовлении больших партий потребуется большая производительность автомата. И ещё всегда нужно помнить о безопасности производства для минимизации риска травматизма.

В каталоге компании «Суперайс» приведены промышленные отрезные станки для металлографии производителей ENLAB и Huaqi. Фотографии, основные характеристики и сортировка по критериям позволит мастерам в области металлографии легко находить нужные решения. Здесь же можно рассмотреть дополнительные опции, например, двусторонний режим вращения диска или водонепроницаемый двигатель. Консультанты компании окажут помощь с выбором и решат сопутствующие вопросы.

Наша компания работает с физическими и юридическими лицами, предлагая оборудование, соответствующее техническим стандартам. Мы участвуем в тендерах и государственных закупках, что подтверждает нашу надёжность как поставщика. Поддержка клиентов — наш приоритет. Мы готовы оказать помощь вам в составлении спецификаций и технической документации, а также в решении вопросов. Свяжитесь с нами, чтобы купить отрезной станок для металлографии, и поднимите производство на новый уровень с оборудованием из нашего каталога.