Внедрение в производство цифровых технологий и автоматизация процессов позволяет наращивать обороты, что требует чёткого управления с применением специальных программ. Так техника контролирует работу машин, отводя людям роль операторов и администраторов, задающих исходные параметры предстоящих задач. Управление процессами выполняют с помощью программируемых логических контроллеров, коротко ПЛК. Поэтому к выбору подобного устройства подходят на основе ряда параметров, среди которых — технические характеристики разных моделей контроллеров, сферы применения и масштабируемость. Цена важна, но слишком экономить не следует, качественное оборудование с лихвой окупит затраты эффективной структуризацией рабочих процессов.

![]() Время чтения: 10 минут

Время чтения: 10 минут

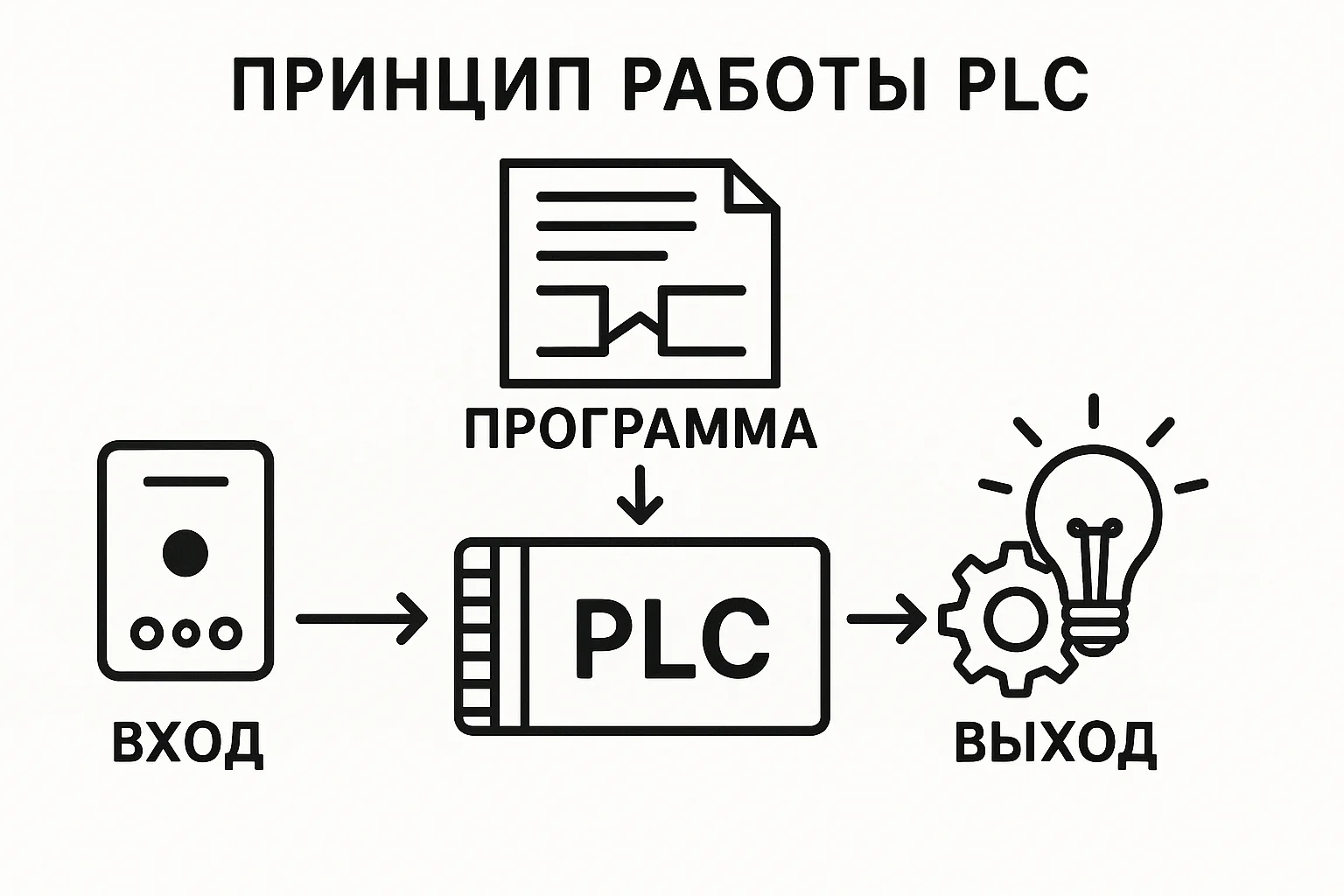

Общее понятие ПЛК

ПЛК с английского PLC (Programmable Logic Controller) — программируемый логический контроллер, промышленный компьютер, часть системы автоматизации технологических процессов (АСУ ТП). Принимает поток цифровых данных от датчиков с промышленного оборудования, хранит и перерабатывает информацию, формируя рабочие задачи. Контролирует выполнение и качество получаемой продукции, заменяя собой релейные схемы и механические таймеры. Предоставляя гибкость, масштабируемость с наращиванием охвата, надёжность и точность управления работой оборудования. Сотрудник — оператор вводит исходные параметры в интерфейс контроллера ПЛК, дальше техника функционирует автономно.

Важность PLC для предприятия:

- Автоматически контролирует работу производственных линий: станков, конвейеров или роботов-сборщиков.

- Отслеживает параметры по исходным стандартам: температуры, скорости производства, уровня давления.

- Интегрируется с системами SCADA, MES и IoT.

- Снижает влияние человеческого фактора, что минимизирует ошибки на производстве, появление брака и пр.

Структура ПЛК модульная, что позволяет внедрять новые части для наращивания объёмов производства — масштабируемость. Перед тем как выбрать контроллер, определитесь со схемой системы, что позволит определить модель, что будет соответствовать потребностям пользователя.

Производители PLC

Лидеры по производству PLC — зарубежные компании, в России эта сфера только развивается, поэтому при выборе стоит ориентироваться на Запад. Siemens — лидер в промышленной автоматизации, выпускает устройства высокой надёжности, поддержка Industry 4.0 (TIA Portal, MindSphere). Основные серии ПЛК — SIMATIC S7-1200 (для малого бизнеса), S7-1500 (премиум), S7-300/400 (устаревают, но ещё востребованы).

| Плюсы | Минусы |

|

Подробное описание в документации, есть обучение для операторов Интегрируется с PROFINET и OPC UA Контроллеры способны решать сложные задачи — создание цифровых двойников, Al, работать с большими объёмами данных |

Оборудование и лицензия дорого стоит Привязаны к системе Siemens |

Allen-Bradley (Rockwell Automation, США) — популярны в Северной Америке, используются в автомобильной и нефтегазовой отраслях. Основные серии ПЛК — CompactLogix (средний класс), ControlLogix (сложные задачи), Micro800 (бюджетные решения).

| Плюсы | Минусы |

|

Развитая среда Studio 5000. Лучшая поддержка EtherNet/IP. Высокая отказоустойчивость |

Очень дорогие лицензии и комплектующие. Закрытая архитектура (сложности с интеграцией стороннего ПО). |

Schneider Electric (Франция) — выпускает контроллеры Modicon (M221, M580, ePAC). Компания делает упор на энергоэффективность оборудования и стандарты EcoStruxure.

| Плюсы | Минусы |

|

Хорошее соотношение цена—качество. Поддерживает Modbus, OPC UA и облачные решения |

Меньше популярен в России, чем Siemens. |

Omron (Япония) — компания популярна в Азии, выпускает контроллеры для управления процессами в сфере фармацевтики и упаковочных машин. Основные серии: CP1 (бюджетные), NJ/NX (высокопроизводительные).

| Плюсы | Минусы |

|

Простота программирования (Sysmac Studio). Встроенный motion control. |

Поддержка интерфейса в СНГ ограничена |

Beckhoff (Германия) — выпускает PLC, совместимые с компьютером на базе TwinCAT 3 (программирование на IEC 61131-3 + C++). Основные серии — CX (компактные) и C60xx (высокопроизводительные).

| Плюсы | Минусы |

|

Эффективно решают сложные задачи. Высокая производительность. Полная интеграция с EtherCAT. |

Требуется квалификация в IT/автоматизации. |

Есть достойные модели и российских представителей.

ОВЕН — выпускает контроллеры ПЛК 100 / 200, совместимые с Codesys для применения в системах ЖКХ и малой автоматизации.

| Плюсы | Минусы |

|

Невысокая цена оборудования. Простые настройки |

Ограниченная производительность. |

КРУГ — выпускает контроллеры КРУГ-2000, используемые в системе управления транспортом и энергетике. Работают на базе Linux с ПО КРУГ ОС.

| Плюсы | Минусы |

|

Соответствуют стандартам безопасности ФСТЭК. Поддерживают российские протоколы. |

Слабая экосистема. |

ЭМИС — контроллеры автоматизации ЭМИС-200, ориентированные на нефтегазовую и военную промышленность.

| Плюсы | Минусы |

|

Полноценная альтернатива Siemens. Способны работать в сложных условиях. |

Высокая цена. |

По надёжности лидеры среди производителей — Siemens и Allen — Bradley, среди бюджетных решений — ОВЕН, Consyst Electronics или Omron CP1. Для управления одним автономным оборудованием и простыми системами достаточно японских ПЛК. Немаловажно уточнить заранее совместимость зарубежных ПО с отечественными протоколами, также особенности настройки интерфейса — потребуются знания IT. Наличие обучающей инструкции и условия дальнейшего обслуживания после установки.

Точки ввода/вывода (I/O)

При подборе оборудования для автоматизации производства ключевое значение имеет количество точек ввода / вывода данных (I/O). Неправильный расчёт либо вынудит пользователя переплачивать за избыток ресурсов, либо приведёт к невозможности в дальнейшем масштабировать систему. ПЛК работает с 2 типами сигналов:

1. Дискретные (цифровые) входы/выходы (DI/DO):

- Входы (DI) — принимают сигналы «вкл/выкл» (например, от кнопок, концевиков, датчиков).

- Выходы (DO) — управляют реле, световой сигнализацией, пускателями.

- Напряжение: обычно 24В DC, реже 220В AC.

2. Аналоговые входы/выходы (AI/AO):

- Входы (AI) — принимают сигналы с датчиков (температура, давление, ток 4–20 мА, 0–10 В).

- Выходы (AO) — управляют частотными преобразователями, пропорциональными клапанами.

- Разрешение: 12–16 бит (чем выше, тем точнее измерение).

При расчётах необходимого количества точек следует ориентироваться на параметры управляющего оборудования — PLC оснащены встроенными точками и возможностью последующего добавления при расширении охвата 10–20%.

Как рассчитать количество I/O:

- Составьте список используемых в системе устройств как датчик температуры (2 канала), реле двигателя (3) и прочие. Укажите тип сигнала для каждого.

- Добавьте к полученному значению ещё 20–30% запаса. Например, получилось DI – 16, тогда выбирайте логические контроллеры с DI 20–24, закладывая возможности под расширение.

- Учитывайте особенности. Высокоскоростные входы (HSC) — для энкодеров, счётчиков импульсов, а специальные модули — RS-485, Ethernet и термопары.

Компактные ПЛК с фиксированным количеством точек дешевле, но нет возможности расширения (Siemens S7-1200), модульные — позволяют добавлять цифровые/аналоговые модули (S7-1500, ControlLogix). Если датчики распределены по цеху, то подойдут устройства PROFINET, EtherCAT (Siemens, Beckhoff) — дешевле прокладки сотни метров кабелей до центрального ПЛК.

Примеры выбора ПЛК по числу точек:

| Малые системы (32 точек) | Средние системы (32 - 128 точек) | Крупные системы (256+ точек) |

|

Siemens S7-1200 (1214C) — 14 DI/10 DO, 2 AI. Omron CP1E — 20 DI/16 DO, 4 AI. ОВЕН ПЛК100 — 16 DI/16 DO. |

Siemens S7-1500 (1511-1PN) — модульное расширение до 128 I/O. Allen-Bradley CompactLogix 5380 — до 256 точек (с модулями). Schneider Modicon M221 — 60 DI/DO + модули. |

Siemens S7-1500 (1517F) — до 1024 I/O. Allen-Bradley ControlLogix — до 4096 точек. Beckhoff CX9020 — распределённые EtherCAT I/O |

| Упаковочные машины, малые конвейеры, системы вентиляции | Линии сборки на производстве, насосные станции | Автомобильные заводы, нефтеперерабатывающие предприятия |

Вместимость хранилища

Автоматические системы управления принимают потоки данных каждую секунду, сохраняют в своей базе и перерабатывают в конкретные задачи, поэтому при выборе важен объём памяти. Он влияет на размеры программы — количество инструкций, логика и сложные алгоритмы, хранение данных — история аварий, архивы и переменные, также поддержку дополнительных возможностей как HMI-экраны, связь с SCADA, работа с базами данных. Неправильный выбор приводит к остановке загрузки программы или замедлению работы системы — памяти устройства не хватит для приёмки и обработки информации.

Типы памяти контроллеров:

- Программная (Flash) — используется для хранения кода (логика управления, функции, блоки, ПИД-регуляторы, обработка сигналов).

- Оперативная (RAM) — временное хранение информации при выполнении (переменные, буферы, стеки). Например, текущие значения датчиков, показания счётчиков и временные переменные.

- Энергонезависимая (EEPROM/FRAM) — сохраняет данные при отключении питания (параметры, настройки). Калибровки, настройки оборудования, архив аварий.

Рассчитывая нужный объём памяти устройства автоматизации, оцените сложность программы по количеству логических операций (IF, AND, OR, массивов, циклов), функциональных блоков (ПИД, фильтров и математики), сетевых обменов (Modbus, OPC UA, SQL-запросы).

Примерные показатели по сферам:

- 10–50 КБ — управление конвейером, релейная защита;

- 50–500 КБ — обработка аналоговых сигналов, ПИД-регулирование;

- 1–10 МБ+ — интеграция с SCADA, AI-алгоритмы, Big Data.

С учётом архивов и данных — переменных (1 переменная на 2–4 байта), истории аварий (1 запись — 10–100 байт), буферов обмена (Modbus, Ethernet — от 1 КБ). Например, 1000 переменных х 4 байта получится 4 КБ, а 1000 записей аварий х50 байтов — 50 КБ.

К полученному значению лучше добавить 30–50% памяти для запаса, например, получилось 500 КБ + 50%, получится 750 КБ — 1 МБ.

Объём памяти популярных моделей логических контроллеров:

| Наименование ПЛК | Память программы | Память данных | Применение |

| Siemens S7-1200 (1214C) | 75 КБ | 4 МБ (SD) | Простые системы, без сложных вычислений |

| Siemens S7-1500 (1511) | 1 МБ | 10 МБ | Подойдёт для архивирования и SCADA |

| Allen-Bradley Micro850 | 500 КБ | 2 МБ | Компактный, есть запас для масштабируемости |

| Beckhoff CX9020 | 512 МБ (SSD) | 4 ГБ (RAM) | Почти промышленный ПК |

| ОВЕН ПЛК110 | 32 КБ | 64 КБ | На простые релейные схемы |

Если встроенной памяти устройства не хватит:

- Оптимизировать код — удалить дублирование и активировать подпрограммы, регулярно чистить кэш.

- Подключить устройства внешней памяти — облако, SD карты, как у Schneider Electric TM221C16T

- Перейти к более производительным моделям — например, с S7-1200 на S7-1500.

Как выбрать контроллер по размеру памяти — оценить уровень сложности программы по количеству логики (чем больше логики, тем больше хранилище понадобится). Посчитать величину данных (архивы, переменные, сетевые буферы, история аварий) и к получившемуся значению добавить ещё 30–50%.

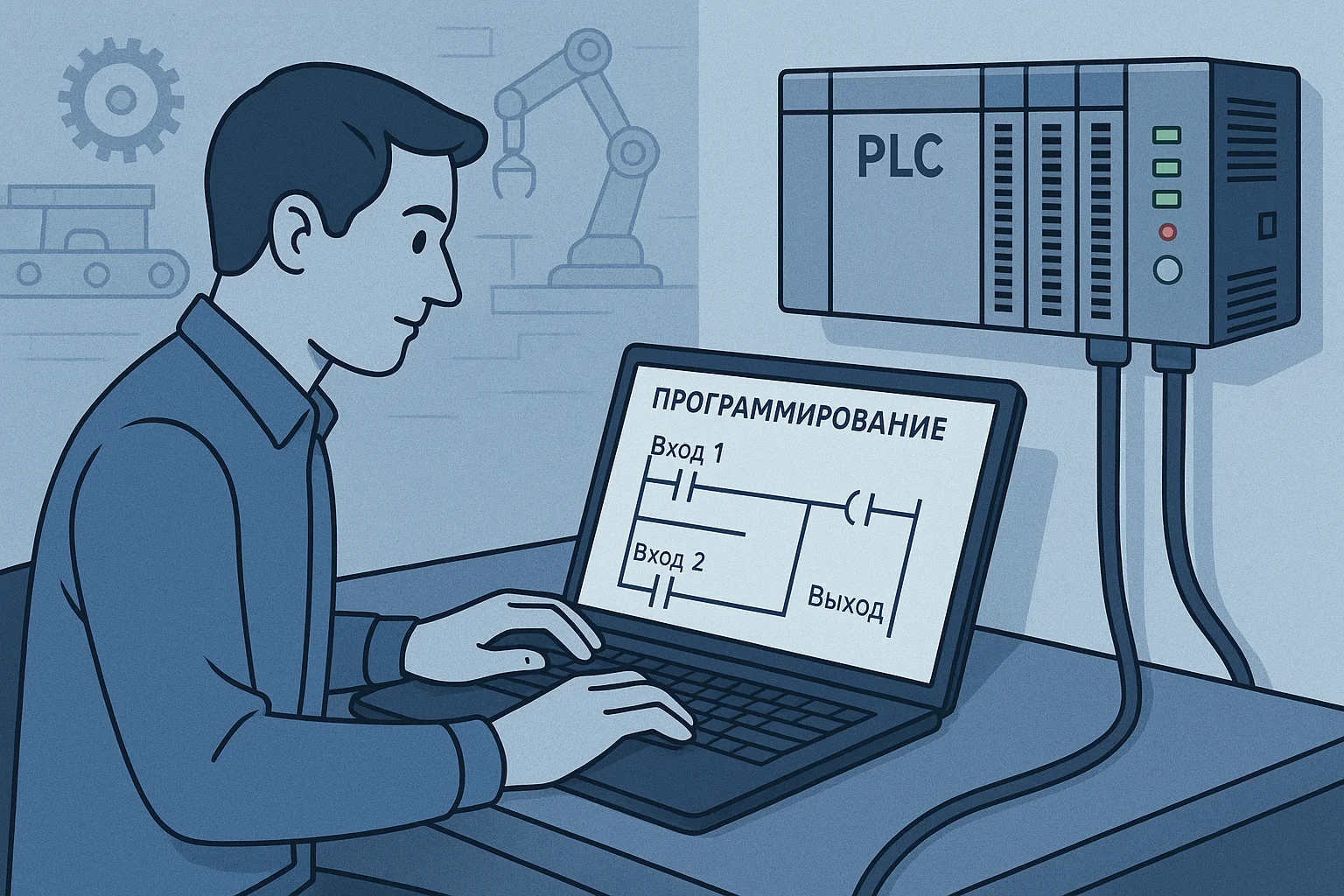

Функции программирования

Оффлайн-программирование — когда ПЛК с программатором используют общий центральный процессор. При программировании процессор будет обслуживать лишь программатор, не управляя полевым устройством, а после завершения настройки переключиться на рабочий режим, когда центральный процессор, наоборот, сосредоточиться на полевом устройстве, завершив программирование. Модели с автономным программированием дешевле, но на практике неудобны из-за постоянного переключения и невозможности одновременной активации обоих режимов.

Онлайн-программирование — когда у программатора и центрального процессора есть собственные процессоры. Главный процессор управляет полем, отправляет данные программатору за цикл сканирования. Программатор передаёт настроенную онлайн программу/данные хосту, дальше хост будет работать по полученным настройкам на следующем цикле программирования. Метод дороже, зато лучше в применении благодаря непрерывному функционалу, широко используется на средних и крупных моделях ПЛК.

Язык программирования

Для ПЛК язык программирования определяет скорость и эффективность создания логики управления. Производители придерживаются разных стандартов, ориентируясь по опыту, сложности задач и требований к мощности устройства (реальное время, быстрота обработки данных, объём).

Основные языки программирования для ПЛК:

| Наименование | Характеристики |

| LD (Ladder Diagram) | Графический язык, напоминает релейные схемы. Понятен электрикам, решает лишь простые логические задачи. |

| FBD (Function Block Diagram) | Блочное программирование с выпуском готовых функциональных блоков (обработка сигналов, ПИД-регуляторы). Быстрая разработка, зато есть ограничения по гибкости. |

| ST (Structured Text) | Текстовый язык, напоминает Pascal/C для сложных вычислений и построения алгоритмов, мощный, с гибкими настройками. Для отладки нужен программист. |

| IL (Instruction List) | Низкоуровневый язык на устаревших моделях ПЛК, оптимизирует код. Быстрое исполнение, но сложен в поддержке |

| SFC (Sequential Function Chart) | Графический, описывает последовательности для автоматических циклов вроде мойки машин. Наглядно показывает процесс |

Для новичков и на релейные схемы подойдёт LD (Ladder Diagram), есть на ПЛК Siemens S7-1200, Omron CP1, ОВЕН ПЛК100. Легко читать, визуальное программирование. Не для сложных алгоритмов.

На системы управления или ПИД-регулирование лучше FBD (Function Block Diagram) + ST (для расчётов), есть на Siemens S7-1500, Allen-Bradley ControlLogix. Быстро подключаются готовые блоки — ПИД и фильтры. Не настолько гибкий. На сложные алгоритмы как AI, Big Data, математика, лучше выбрать ST (Structured Text) + C/C++ (если поддерживается), стоит на ПЛК Beckhoff CX, B&R Automation, Siemens S7-1500 (с Openness API). Позволяет контролировать логику, но требует опыта программирования.

Выполнение последовательных процессов на пищевом производстве или химическом — SFC (Sequential Function Chart), на ПЛК Schneider Electric Modicon, Rockwell Automation. В нём удобно описывать этапы работы, не способен выполнять параллельные задачи.

Желая приобрести программируемый контроллер для автоматизации процессов на производстве, ориентируйтесь на размер памяти устройства, функциональные возможности, структуру (модульные с интеграцией, стационарные), функции программирования и иные параметры. Собрать информацию о производстве на своём предприятии — масштаб и специфика работы, примерный объём данных, график, возможности развития для подсчёта масштабируемости. Затем произвести нехитрый расчёт. Лидеры — производители из Германии, США и Франции, дорогая модель с продвинутыми характеристиками вроде Siemens подойдёт для крупного предприятия, а новичкам, кто только начинает, — ОВЕН или Schneider Electric.

Специалисты компании Суперайс проконсультируют по всем вопросам выбора ПЛК и помогут выбрать оборудование для конкретных задач и условий эксплуатации. В каталоге свыше сотни моделей приборов для любых проектов по автоматизации современного производства.