Промышленность немыслима без автоматизации. Она основана на надёжном и точно подобранном мозге любой системы управления — программируемом логическом контроллере (PLC). Это устройство, отвечающее за сбор данных с датчиков, обработку по заложенному алгоритму и выдачу управляющих сигналов на исполнительные механизмы.

Поэтому требуется купить надёжный контроллер и правильно запрограммировать его. Однако на этапе спецификации оборудования совершаются серьёзные просчёты, которые в будущем оборачиваются финансовыми потерями для бизнеса, срывами сроков и даже угрозой для безопасности. Поэтому нужно знать типичные ошибки, совершаемые при выборе PLC, и способы этого избежать.

![]() Время чтения: 10 минут

Время чтения: 10 минут

- Последствия неправильного выбора PLC

- Ошибка 1: Игнорирование масштабируемости и будущих потребностей

- Ошибка 2: Фокус только на цене контроллера

- Ошибка 3: Недооценка требований к вводам/выводам

- Ошибка 4: Пренебрежение коммуникационными возможностями

- Ошибка 5: Несоответствие производительности и памяти существующей задаче

- Ошибка 6: Полное игнорирование вопросов функциональной безопасности

- Пошаговый алгоритм выбора PLC

Последствия неправильного выбора PLC

Выбор контроллера — фундаментальное решение, определяющее архитектуру, гибкость, надёжность и стоимость жизненного цикла всей системы управления. Неправильно подобранный контроллер сводит на нет эффективность оборудования. Последствия могут проявляться по-разному — в зависимости, какая ошибка была совершена.

Особенно остро эта проблема стоит для инженеров, начинающих работать в автоматизации, а также для предприятий, решивших модернизировать устаревшие системы. Знание вероятных ошибок сохранит время, деньги и нервы. Безопасная система на основе надёжных компонентов нужна для производственных объектов. Поэтому не недооценивайте возможные ошибки, которые сделаны ещё при выборе промышленного оборудования. Экономия может вылиться в проблемы, решение которых потребует ещё больших затрат.

Ошибка 1: Игнорирование масштабируемости и будущих потребностей

Распространённая ошибка — это выбор контроллера, который подходит под текущие задачи, но не имеет никакого запаса на будущее. Проблема, когда инженер или руководитель проекта составляет техническое задание, точно подсчитывает количество входов/выходов, производительность и выбирает модель, которая покрывает эти нужды впритык. Экономия на первоначальном этапе кажется очевидной. Однако через некоторое время нужно добавить на линию новый узел, установить дополнительные элементы контроля качества продукции или интегрировать сбор данных в корпоративную систему. На этом этапе возникают следующие проблемы:

- в контроллере закончились свободные слоты для модулей расширения;

- процессор уже загружен практически максимально, поэтому он не потянет новую логику;

- объём памяти для программы и данных исчерпан;

- архитектура ПЛК не поддерживает нужные протоколы связи.

Вместо простого добавления одного модуля приходится менять центральный процессор или весь контроллер целиком, что влечёт за собой переписывание программы, перекоммутацию шкафа управления и длительный простой оборудования.

Чтобы исключить всё это, нужно:

- При выборе контроллера мыслить стратегически. Учитывать, будет ли проводиться расширение производства или внедрение технологий.

- Закладывать 20–25% запаса по всем ключевым параметрам, включая количество входов/выходов, вычислительную мощность и объём памяти.

- Если выбрать модульный PLC, можно гибко наращивать функционал, добавляя нужные модули. Это основа для гибкой автоматизации.

Выбор PLC под текущие потребности — в списке самых серьёзных ошибок. Нужно заранее учитывать возможную модернизацию и расширение производства, чтобы не пришлось менять всю систему. Из-за этого придётся менять всё оборудование. А это большие затраты и возможная остановка процессов. При планировании затрат лучше взять оборудование с запасом и учётом будущего расширения.

Ошибка 2: Фокус только на цене контроллера

Если при выборе не учесть требования системы и запас прочности, оно быстро сломается. К основным последствиям выбора контроллера только по цене относится:

- Стоимость ПО. Среда разработки платная, причём с ежегодной подпиской. Лицензии на дополнительные библиотеки или OPC-серверы бывают дороже контроллера.

- Стоимость модулей и аксессуаров. Базовый блок бывает дешёвым, но модули расширения, кабели, разъёмы и карты памяти — нет. Поэтому в целом получится переплата.

- Обучение и поддержка. Отсутствие документации на русском языке, платный доступ к технической поддержке, неразвитое сообщество приводит к увеличению времени разработки и отладки системы. Работа инженера-программиста также требует оплаты.

- Надёжность и доступность. Дешёвое оборудование чаще ломается. А найти и быстро доставить замену для редкого контроллера — проблема, которая ведёт к простоям. Поэтому незначительная экономия приводит к производственным потерям.

Чтобы этого избежать, рекомендуется:

- При выборе PLC проанализировать его цену и стоимость среды разработки, лицензий, модулей, технической поддержки и обучения персонала.

- Оценивать, насколько развита экосистема вокруг производителя. Важно проверить, есть ли официальные дистрибьюторы в регионе, легко ли найти комплектующие и существует ли активное сообщество, где можно получить совет.

- Проверенные бренды, например, Овен, Rockwell Automation, ZFW, Schneider Electric или Beckhoff, не просто так дороже. Они надёжны, сопровождаются развитой поддержкой и доступностью запчастей.

Экономия на ПЛК не всегда рациональна. Поэтому при выборе модели оборудования взвесить все факторы. Даже если первоначальные вложения в проект будут выше, потом можно снизить расходы. А выбрать оборудование в эконом-сегменте, которое не подходит по параметрам, последующие вложения в его оптимизацию могут превышать первоначальную цену ПЛК, не требующего дополнения.

Ошибка 3: Недооценка требований к вводам/выводам

Неправильный расчёт количества и типов I/O — частная техническая ошибка, которая может затормозить весь проект. Если при выборе PLC учитывают только стандартные дискретные и аналоговые сигналы, то не получают специализированные, которые могут потребоваться для конкретной задачи.

В результате выяснится, что для подключения энкодера нужен высокоскоростной счётчик (HSC), для управления сервоприводом — импульсный выход (PTO/PWM), а для точного измерения температуры — специальный модуль для работы с термопарами или термосопротивлениями. Выбранный контроллер может не иметь таких модулей в своей линейке, или работа будет реализована программно, что сильно загрузит процессор и снизит быстродействие системы.

Чтобы этого избежать, рекомендуется:

- Составить детальную карту сигналов. При этом прописать каждый датчик и исполнительный механизм. Указать не только количество, но и тип сигнала. Это может быть дискретный (24VDC, 220VAC), аналоговый (0–10V, 4–20mA), высокоскоростные счётчики, импульсные выходы для шаговых/серводвигателей, интерфейсные (RS-232/485), а также сигналы от весовых терминалов, термопар, тензодатчиков.

- Учитывать расположение входов/выходов. Если оборудование распределено на большой площади, возможность использования удалённых станций I/O поможет сэкономить на кабельной продукции и упростить монтаж.

- Добавить 15–20% резервных каналов каждого типа. Это избавит от проблем, когда в последний момент обнаружится датчик, который придётся подключить, но сделать это не получится без дополнительных вложений и модернизаций. Небольшая переплата при проектировании намного выгоднее.

Расчёт количества и типов портов ввода/вывода — этап проектирования системы и выбора ПЛК. Если допустить ошибки, потребуются дорогие и длительные доработки. А в некоторых случаях доработки будут невозможны, поэтому придётся полностью менять оборудование. Цель ПЛК — длительная эксплуатация оборудования без его модернизации.

Ошибка 4: Пренебрежение коммуникационными возможностями

В эпоху Промышленности 4.0 и IIoT контроллер больше не может быть основой системы. Он должен эффективно обмениваться данными с другими устройствами и системами верхнего уровня. Но если выбрать контроллер с устаревшими или ограниченными коммуникационными интерфейсами, основное внимание будет уделяться логике, а не тому, как системы будут взаимодействовать между собой. Последствием станет сложность подключить контроллер к SCADA-системе для визуализации, к MES-системе или к облачному сервису для удалённого мониторинга и сбора данных. Передача данных требует установки дорогих шлюзов-конвертеров протоколов, которые выступают дополнительной точкой отказа.

Способы избежать ошибок:

- Определить коммуникационную архитектуру. Заранее продумать, с какими устройствами будет общаться ПЛК. Это могут быть панели оператора (HMI), частотные преобразователи и сервоприводы, роботы, сканеры штрихкодов, SCADA, MES, ERP.

- Проверить поддерживаемые протоколы. Убедиться, что контроллер поддерживает промышленные сети, такие как PROFINET, EtherNet/IP, EtherCAT. Modbus TCP/RTU до сих пор актуален для интеграции с простыми устройствами. Для вертикальной интеграции критически важна возможность поддержки OPC UA. Это стандарт безопасного обмена данными в промышленности.

- Обеспечение кибербезопасности. С ростом сетевых подключений возрастают и риски. Поэтому требуется узнать, какие механизмы безопасности поддерживает PLC. Это может быть шифрование, аутентификация или защита от несанкционированного доступа. Вопросы безопасности данных не менее важны, чем физическая безопасность.

ПЛК обязаны отвечать требованиям кибербезопасности и поддерживали используемые протоколы.

Ошибка 5: Несоответствие производительности и памяти существующей задаче

Ошибка связана с тем, что используется контроллер со слишком медленным процессором или недостаточным объёмом памяти для сложной или скоростной задачи. Эта ошибка часто встречается в проектах, связанных с управлением движением, высокоскоростной упаковкой или сложной обработкой данных. Ошибка приводит к большому времени цикла. Контроллер не успевает обрабатывать программу с нужной скоростью. Это приводит к задержкам в реакции на события, нестабильной работе механизмов, снижению производительности и качества продукции. Сложный алгоритм, много комментариев в коде, объёмные рецепты или архивы данных могут не поместиться в память контроллера.

Способы решения проблемы:

- Проанализировать сложность задачи. Важно учитывать не только количество I/O, но и сложность логики, объём математических вычислений, количество ПИД-регуляторов, требования к синхронизации осей.

- Изучить технические характеристики. Требуется обращать внимание на время выполнения битовой операции, операции с плавающей запятой, объём программной и рабочей памяти.

- Проконсультироваться с экспертами. Если возникают сомнения в выборе, стоит обратиться в техподдержку производителя или на профильный форум. При этом нужно подробно описать свою задачу, и опытные коллеги подскажут, какая линейка контроллеров лучше. Это важно начинающему специалисту. На форумах найдётся немало информации и по обслуживанию. Она полезна и профессионалам.

Консультации специалистов при выборе производительности и памяти помогут избежать проблем. Даже не для новичков некоторые факты могут быть неизвестны. Постоянно выходят новые модели ПЛК, поэтому лучше не рассчитывать на свои неполные знания или самостоятельное изучение учебных материалов.

Ошибка 6: Полное игнорирование вопросов функциональной безопасности

Это критичная ошибка, так как она влияет на жизнь и здоровье людей. Ошибкой является использование стандартного PLC для функций, отвечающих за безопасность. Это может быть аварийная остановка, контроль закрытия защитных ограждений, световые барьеры или управление двуручным постом.

Это связано с тем, что стандартный ПЛК не предназначен для таких задач. Архитектура не гарантирует безотказной работы. Реле в выходном модуле может остановиться во включённом состоянии, и команда на останов опасного механизма не пройдёт. Процессор может зависнуть, и работа системы безопасности будет парализована.

Последствиями могут стать тяжёлые травмы персонала, выход из строя дорогого оборудования, штрафы и уголовная ответственность для должностных лиц. Стандарты (ISO 13849 и IEC 62061) жёстко регламентируют построение системы безопасности.

Чтобы избежать этой ошибки, важен подход к вопросам функциональной безопасности:

- Провести оценку рисков. Нужно определить, какие опасности несёт оборудование, и какой уровень полноты безопасности или уровень эффективности требуется для каждой функции.

- Лучше всего выбирать Safety PLC. Для функций безопасности потребуется использовать специализированные контроллеры Safety PLC и модули Safety I/O. Основа заключается в дублировании каналов, самодиагностике и гарантированном переводе оборудования в безопасное состояние при любом отказе. Имеют соответствующую сертификацию.

- Интегрированные системы. Линейки PLC предлагают интегрированные решения, где стандартные и safety-программы могут работать на одном процессоре, а обмен данными между ними происходит по внутренним защищённым каналам. Это упрощает проектирование и снижает общие ресурсы на разработку. Возможность такой интеграции — дополнительное преимущество. Поэтому лучше на первоначальном этапе вложить больше средств и использовать интегрированные решения.

Пренебрежение вопросами безопасности — это не технический просчёт, а проявление халатности. Никакая экономия не оправдывает риски для человеческой жизни. Поэтому следование протоколам безопасности и выбор соответствующего оборудования — обязательный этап проектирования PLC.

Пошаговый алгоритм выбора PLC

Чтобы систематизировать процесс и избежать перечисленных ошибок, при выборе PLC следуйте этому плану:

- Формирование технического задания. Детально описать технологический процесс, который автоматизируется. Это фундамент всего проекта. Если техническое задание будет составлено неправильно, дальнейшие этапы будут выполнены с нарушениями.

- Спецификация I/O. Составляется полный список входов ввода/вывода с указанием типов и запасом в 20%. Этот фактор важен при планировании развивать производственные процессы, модернизировать, менять протоколы безопасности.

- Определение коммуникационных потребностей. Подготовить схему взаимодействия контроллера с другими системами и определить необходимые протоколы.

- Оценка производительности. Проанализировать сложность и скорость задачи. Учитывать производительность с запасом с учётом возможного расширения и модернизации. Консультации инженеров помогают разработать ПЛК с учётом производительности.

- Анализ среды эксплуатации. Условия, в которых будет работать контроллер. Учитывают температуру, уровень влажности, вибрации и электромагнитные помехи. Нужны подходящие материалы, а оборудование выбирать в соответствующем исполнении.

- Оценка вендора и экосистемы. Требуется изучить репутацию производителя, качество техподдержки, доступность комплектующих и наличие обучающих материалов.

- Оценка TCO. Нужно сравнивать не цены, а стоимость владения на 5–7 лет вперёд. Экономия на начальном этапе нерациональна. Нужно думать о перспективы расширения производства и его модернизации.

- Аудит безопасности. Обязательный шаг, от которого зависит надёжность. Определяется, требуются ли функции безопасности. Если они нужны, закладывается в проект сертифицированный Safety контроллер.

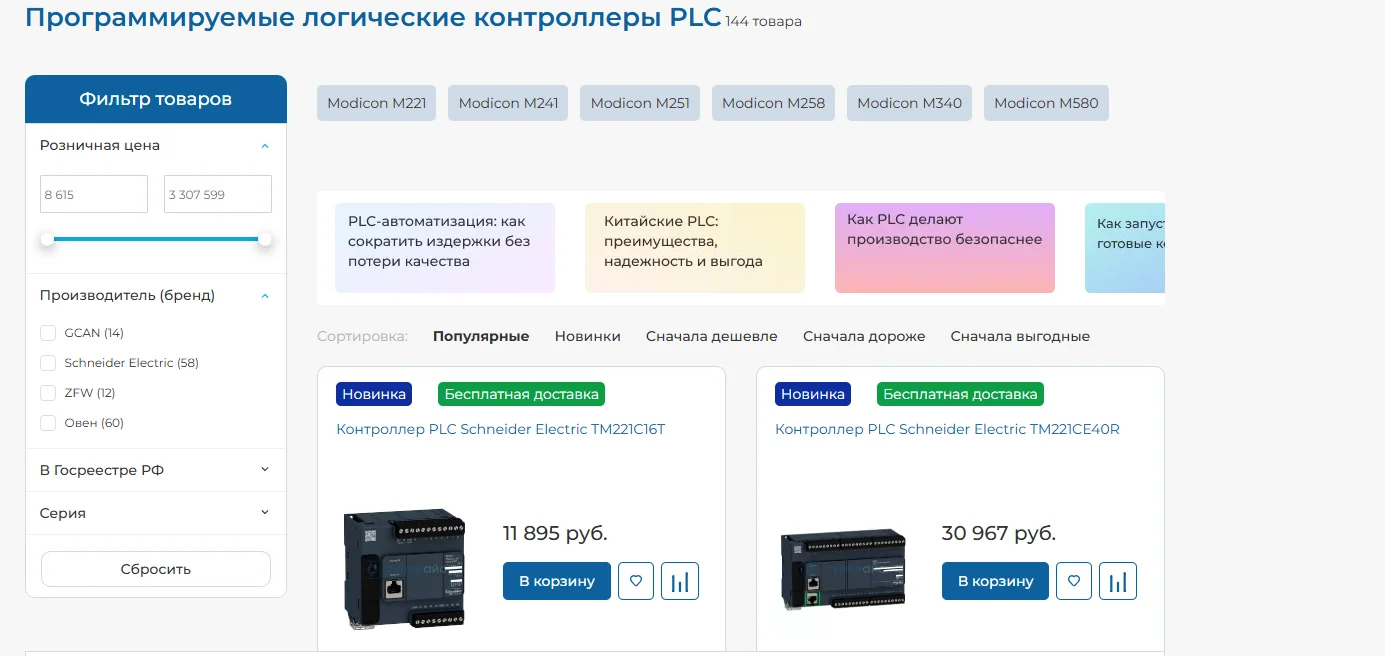

Можно воспользоваться поддержкой Суперайс — компании, которая продаёт программируемые логические контроллеры. Это гарантирует при соответствии требуемым задачам достаточный запас характеристик для расширения и модернизации. Инженеры помогут подобрать модели оборудования и собрать готовую к работе систему.

Для ПЛК производственных объектов критерием выступает и измерение потребляемой энергии, и контроль отходов, выбросов и загрязнения атмосферы. Система должна быть снабжена датчиками для измерения объёма вредных веществ, которые создают парниковый эффект и способны загрязнять окружающую среду. Это может быть CO2, Nox, SO2 или частицы пыли.

Выбор умного программируемого логического контроллера — это сложная задача, которая не терпит поверхностного подхода. Ошибка нарушит работу всего проекта для автоматизации в неподходящий момент.

Главное — не опираться только на один критерий, будь то цена, популярность бренда или текущие потребности. Важен баланс между производительностью, масштабируемостью, стоимостью, общей надёжностью. Технология даёт возможности, но требует серьёзного анализа. Лучше проконсультироваться у инженеров или консультантов Суперайс, работающих с оборудованием и с опытом в проектировании систем.

Простая домашняя система будет нерациональна на производствах и наоборот. Поэтому для дома и производства требуются разные виды ПЛК. Применяются для автоматизации системы отопления, вентиляции, кондиционирования, освещения, водоснабжения или канализации. Может применяться и для контроля и учёта потребления электроэнергии, воды, газа, тепла или сырья на производстве. Поэтому рационально использовать для полива, пожарной безопасности, контроля доступа, сигнализации и видеонаблюдения.

Тщательное планирование, анализ будущих перспектив и трезвая оценка факторов помогут с подбором ПЛК, который станет надёжной основой автоматизации, гарантирует надёжную работу и легко будет масштабирован. Подходящий контроллер становится выгодной инвестицией, которая окупится и станет прочной основой для проектов автоматизации.

Компания Суперайс — поставщик оборудования для промышленной автоматизации и диагностики, включая PLC‑контроллеры, модули ввода/вывода, средства разработки и технической поддержки.

Компания предоставляет весь комплекс: от подбора ПЛК до внедрения, пусконаладки и сопровождения проекта. Это особенно важно при учёте всех ключевых факторов: масштабируемости, производительности, безопасности и стоимости владения.

Суперайс помогает составить полный технический план, определить сигнальные карты и коммуникационную архитектуру системы управления, учесть требования к функциональной безопасности и выбросам, а также подготовить систему к расширению и интеграции в future‑ready среду. Инженеры компании консультируют по подбору моделей PLC с учётом резервов в I/O, процессорной мощности, памяти и поддерживаемых протоколов.

Также есть готовые стартовые комплекты PLC‑систем, которые включают контроллер, программное обеспечение, монтаж, настройку сети, обучение и запуск. Такой подход минимизирует человеческие ошибки, ускоряет запуск проекта, экономит время и ресурсы.