Шлифовально-полировочные станки — это устройства для обработки поверхностей металлоизделий. В исследовательских лабораториях такие приборы применяются для шлифовки и полировки подготовленных к микро- и макроструктурному анализу проб.

Шлифование — это удаление неровностей и придание заданной формы поверхностям.

Полирование — это доведение поверхности обрабатываемого материала до блеска снятием тонких слоёв. Это нужно для минимизации влияния механических повреждений и деформации на результаты анализа. Правильное применение оборудования для подготовки металлографических образцов является серьёзным шагом в последующих исследованиях. Ведь оно сильно влияет на точность и достоверность данных.

![]() Время чтения: 22 минуты

Время чтения: 22 минуты

- История развития шлифовально-полировального оборудования

- Роль шлифовально-полировочных станков в металлографии

- Главные параметры и характеристики профессиональных шлифовально-полировочных станков

- Мощность двигателя

- Тип привода (ручной или автоматический)

- Регулировка скорости вращения

- Размер диска и абразивные круги

- Система подачи воды и жидкостей для охлаждения

- Система управления и интерфейс

- Расширенный набор функций

- Выбор профессионального шлифовально-полировочного оборудования

- Обзор популярных моделей из каталога «Суперайс»

История развития шлифовально-полировального оборудования

Истоки применения шлифовальных устройств уходят в далёкое прошлое, когда наши пращуры руками тёрли орудия труда и охотничьи снаряжения подручными абразивными веществами: чаще кремнием или песком. Таким же методом обрабатывали свои изделия шумеры и египтяне более 5000 лет назад.

Спустя несколько тысячелетий в Древнем Риме появились примитивные шлифовальные приспособления: в них научились использовать энергию воды или животных. А в качестве рабочего тела применялся абразивный круг.

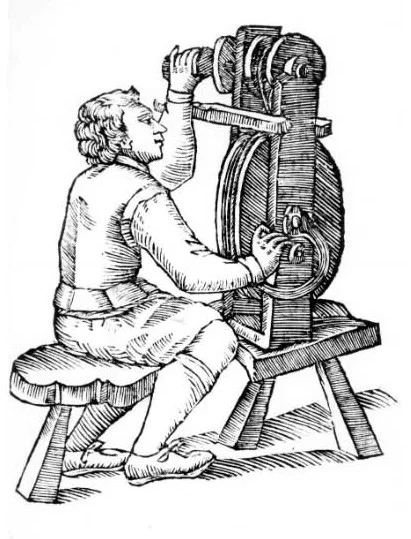

В эпоху Средневековья увеличился спрос на оружие, ювелирные украшения, колёсный транспорт, различные бытовые предметы: от дверных замков до музыкальных шкатулок. Это вызвало развитие станочных механизмов, включая шлифовальных. Большое распространение нашли механизмы на водяных колёсах.

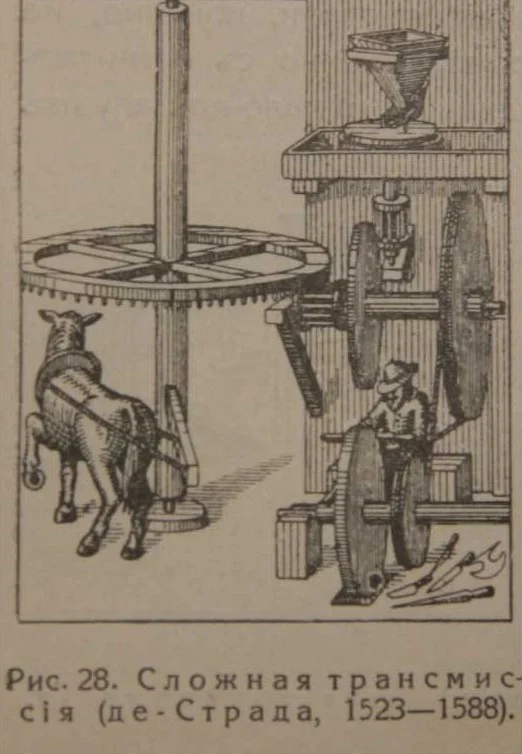

|

|

| Астроном Карло Антонио Манзини за шлифовкой линз. Средневековая гравюра | Сложная трансмиссия в Средние века |

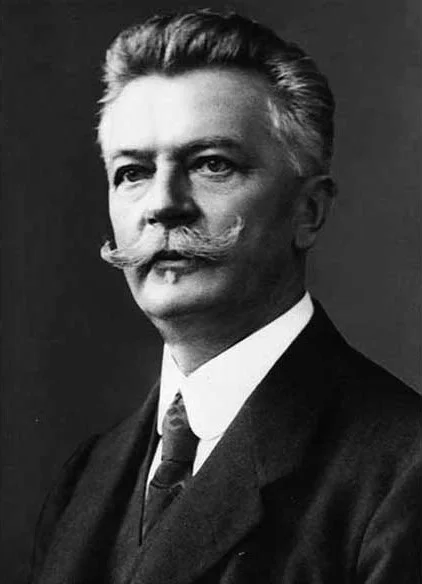

XIX век. Промышленная революция. Открытие электричества. Немецкий физик-инженер-изобретатель Мориц Герман Якоби, позднее — Борис Семёнович Якоби, академик Императорской Санкт-Петербургской академии наук, в 1834 году создаёт первый в мире электродвигатель, который положил начало механизмам с электрическими приводами. Это привело к росту разнообразия устройств и вариантов их применения. Не исключением стали и шлифовальные механизмы. В 1892 году австрийский ювелир Даниэль Сваровски запатентовал электрический станок для отделки ювелирных изделий.

|

|

| Борис Семёнович Якоби | Даниэль Сваровски |

|

|

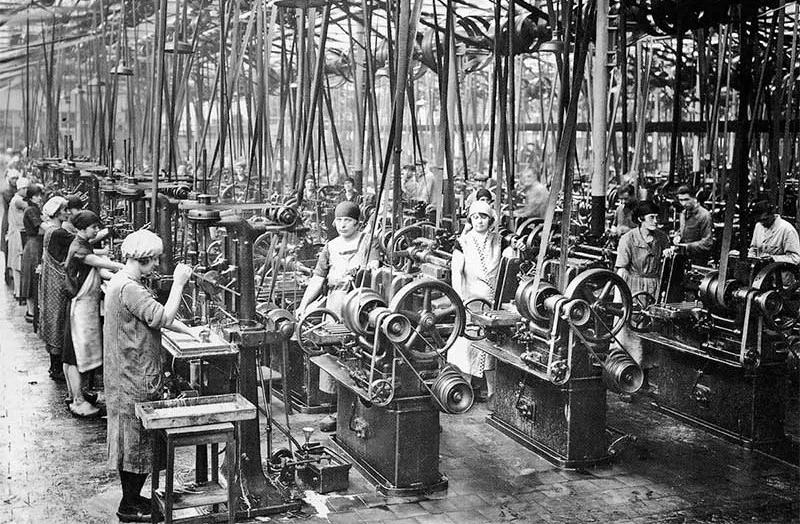

| Первый шлифовальный станок с электроприводом, 1850 г. | Массовое производство. Середина XIX века |

XX век ускорил ход совершенствования промышленного оборудования. В 1922 году Герман Аккерманн и Герман Шмидт создают шлифовальную машину MS-6 с гибким передаточным валом, а в 1930-м ручную шлифмашину FLEX DL 9 — прообраз популярной ныне «болгарки».

Вторая половина века охарактеризовалась стремительным ростом роботизации и массовым внедрением автоматов с числовым программным управлением (ЧПУ). Вид производства заметно изменился:

А так выглядят современные шлифовальные машины:

Такие профессиональные приборы для лабораторий и исследовательских центров предлагает компания «Суперайс». В каталоге магазина представлена фирменная продукция ENLAB, GOYOJO, MINCEE и Huaqi.

Сверхтребовательная подготовка прототипов имеет основополагающее значение для точного микроструктурного анализа металлов. Неправильно приготовленный образец часто бывает причиной искажения результатов исследования и приводит к неверным выводам.

С помощью шлифовально-полировочных агрегатов подготавливают пробы с гладкой и ровной поверхностью, свободной от царапин и других дефектов. Это обеспечивает чёткое и контрастное изображение микроструктуры металла.

Роль шлифовально-полировочных станков в металлографии

Шлифовально-полировочные аппараты — это специализированные механизмы, которые массово используются в металлографии для подготовки проб к микроскопическому анализу.

Главные этапы подготовки:

- Выбор места вырезки пробы. Важно правильно определять места, из которых будут вырезаться прототипы, и их размеры. Это определяется целями исследования и установленных стандартов (в этой области действуют ГОСТы). Вырезка проб из самых характерных зон изделия позволяет получить данные, которые точно отражают его свойства и качество.

- Шлифование и полирование. Шлифовка — это механическая обработка металлического предмета для устранения неровностей перед полировочным этапом. Полирование уменьшает шероховатость и создаёт на поверхности испытуемого образца зеркальный блеск. Процессы шлифовки и полировки прототипов позволяет точно выявить микроструктуру металлов и сплавов, что, в свою очередь, критически важно для контроля качества на производстве и в научных исследованиях.

- Приготовление микрошлифов. Этот этап включает получение плоского среза в заданной области изделия. Заготовку отрезают ножовкой или создают плоский участок на наждачном круге.

Этап шлифования и полирования выполняется на шлифовально-полировочных агрегатах. На них можно выполнять ряд разновидностей отделок, в зависимости от целей, поставленных перед испытателями. Подробнее в таблице.

| Тип обработки | Применение |

| Грубая шлифовка | Удаление заметных дефектов, таких как царапины и неровности. Активно используется абразив с крупной зернистостью |

| Тонкая шлифовка | Подготовка к полированию, достижение более гладкой поверхности |

| Полировка | Процесс достижения требуемой гладкости для детализированного анализа. Главное внимание уделяется удалению мелкоструктурных дефектов |

| Финишное полирование | Заключительный этап, который может включать дополнительное полирование с конкретными полировочными пастами, что создаёт нужные условия для микроскопического анализа |

Выбор конкретной отделки зависит от материала прототипа и цели анализа. Разные модели установок имеют большие диапазоны регулировок и позволяют комбинировать обработки, обеспечивая достижение требуемых результатов.

Шлифовально-полировочные аппараты должны отвечать следующим целям:

- Наличие точного контроля показателей обработки. Механизмы должны гарантировать полное управление и контроль над процессами шлифования и полирования, включая точное регулирование скорости и времени.

- Долговечность. Агрегаты должны быть сконструированы с учётом значительных механических нагрузок и периодического функционирования в режиме непрерывного цикла.

- Поддержка различных режимов эксплуатации. Возможность эксплуатации с набором шлифовальных дисков, полировальными пастами и инструментами, а также адаптация к специфическим задачам и сырью.

Теперь кратко рассмотрим стандарты, применяемые при шлифовально-полировальных работах для исследований микро- и макроструктуры металлов.

| ГОСТ | Наименование |

| 1778-2022 | Металлографические методы определения неметаллических включений |

| 5639-82 | Методы выявления и определения величины зерна |

| 5640-2020 | Металлографический метод оценки микроструктуры проката стального плоского |

| ГОСТ Р ИСО 4967—2015 |

Определение содержания неметаллических включений. Металлографический метод с использованием эталонных шкал |

| 2789-73 | Шероховатость поверхности. Параметры и характеристики |

Шлифовально-полировочное оборудование занимают важное место в металлографии. Ведь, по сути, только оно позволяет исследовать структурные свойства продукта, что является основой для выпуска изделий с заданными свойствами.

Главные параметры и характеристики профессиональных шлифовально-полировочных станков

В области металлографии эта категория оборудования играет основополагающую роль и нужно в подготовке проб для анализа свойств и микроструктуры образцов. От его выбора зависит гарантия точности исследования и получение достоверных результатов. Учитывать нужно несколько параметров. Рассмотрим главные.

Мощность двигателя

Тяга электродвигателя, определяющая крутящий момент на валу — это один из самых решающих параметров, так как она прямо влияет на производительность и уровень отделки предметов. Для твёрдых металлов (например, легированных сталей или жаропрочных сплавов) необходимы мощные электромоторы. Сила мотора определяет скорость шлифования и полирования, а также способность отделки толстых прототипов.

Рекомендуемая тяга зависит от свойств обрабатываемых компонентов, их твёрдости и величины образцов:

- Мягкие изделия (алюминий, медь, латунь). Для мягких металлов рекомендуются модели мощностью до 700 Вт. Эти вещества требуют меньшей нагрузки, так как они легче поддаются механическому воздействию.

- Продукты средней твёрдости (углеродистая сталь, никелевые сплавы). Для их обработки требуется больше мощности — 700–1200 Вт, поскольку требуется более интенсивное воздействие на образец для достижения нужной чистоты поверхности.

- Твёрдые экземпляры (титан, карбид вольфрама, керамика). Твёрдые и сверхпрочные компоненты требуют значительной мощности — от 1200 до 2500 Вт. Это вызвано тем, что для их отделки необходимы повышенные скорости и усиленный прижим.

Факторы, влияющие на выбор тяговой силы двигателя:

- Вид материала. Нужная тяга двигателя зависит от вида используемого вещества.

- Размер образца. Чем больше площадь обрабатываемой поверхности, тем сильнее тяга потребуется для продуктивной обработки.

- Толщина снимаемого слоя. Более толстые слои требуют большей нагрузки на инструмент, что также влияет на необходимую тяговую силу электродвигателя.

- Частота вращения. Высокие обороты требуют большего момента на валу двигателя для длительной эксплуатации без сбоев.

Выбор мощности. Советы:

- Если вы работаете преимущественно с мягкими компонентами, выбирайте приборы с мощностью до 700 Вт.

- Для средне-твёрдых веществ предпочтительны аппараты в диапазоне 700–1200 Вт.

- Если вам приходится применять твёрдое и сверхпрочное сырьё, выберите агрегаты в диапазоне от 1200–2500 Вт.

Следуя этим рекомендациям, вы сможете подобрать подходящий по производительной способности аппарат, который будет продуктивен во всех условиях: от обработки мягких изделий до сложных задач с высокопрочными материалами.

Тип привода (ручной или автоматический)

Существует две главных группы управляемого шлифовально-полировочного оборудования — ручная и автоматическая:

- Ручные аппараты годятся для малых предприятий и позволяют операторам контролировать ход процесса. Они чаще используются в образовательных учреждениях и в лабораториях с небольшой загруженностью, поэтому нередко их называют лабораторными шлифмашинами.

- Автоматические более удачны для больших лабораторий и предприятий, где важна единообразность и требуемое качество шлифования и полирования. Такие автоматы нередко имеют встроенные программы и способности для автоматического выполнения заданий, что уменьшает участие человека в процессе и повышает продуктивность.

Автоматизация повышает точность станков и улучшает воспроизводимое качество отделки.

Регулировка скорости вращения

Она позволяет адаптировать аппарат к разнообразным видам материалов и поставленным задачам. Большая скорость годится для грубой шлифовки, а меньшая — для тонкой полировки.

| Вид материала | Обороты для шлифовки, об/мин | Обороты для полировки, об/мин |

| Мягкие компоненты | 100–400 | 600–800 |

| Вещества средней твёрдости | 400–800 | 800–1000 |

| Твёрдые продукты | 800–1000 | Более 1000 |

Выбор скоростей. Советы:

- Начните с минимальной скорости и увеличивайте её постепенно, пока не достигнете требуемого значения для конкретного экземпляра.

- Контролируйте нагрузку на инструмент и температуру заготовки, чтобы избежать деформации или перегрева.

- Используйте защитные очки и респиратор, чтобы минимизировать риски при использовании абразивов.

Следуйте этим рекомендациям, чтобы обеспечить безопасную и производительную обработку любых проб.

Размер диска и абразивные круги

Величина абразивного круга определяет, какие предметы можно обрабатывать. Чем больше диск, тем выше допустимая величина испытуемого экземпляра и более равномерное шлифование:

- Малые диски (50–100 мм) подходят для действий с маленькими экземплярами.

- Средние диски (100–200 мм) универсальны для большей части видов применений.

- Большие диски (более 200 мм) используются для серьёзных промышленных нужд и большеразмерных прототипов.

Требования к шлифовальным кругам и их совместимость также важны; многие современные приборы поддерживают использование разных типов абразивов.

Система подачи воды и жидкостей для охлаждения

Охлаждение является серьёзным аспектом процесса шлифования и полирования. Продуктивная система подачи воды и жидкостей помогает предотвращать перегрев проб, который влияет на их структурные свойства и качество получаемых результатов.

Типы систем охлаждения:

- Непрерывное орошение. Подходит для длительных шлифовальных процессов.

- Периодическая подача жидкости. Она часто используется в небольших лабораториях.

Система управления и интерфейс

Современные шлифовально-полировальные автоматы оснащены высокотехнологичными системами управления, которые обеспечивают простоту и удобство контроля для оператора. Наличие программирования и память настроек позволяют быстро адаптировать механизмы для достижения поставленных целей.

Технические возможности интерфейса:

- Программируемые режимы функционирования позволяют сохранять и повторять параметры настройки для однородной обработки.

- Типизированные интерфейсы легко эксплуатируемые, и позволяют оператору просто настраивать характеристики и следить за процессом.

Расширенный набор функций

Функциональность профобоурования всегда несравненно шире бытовых или полупрофессиональных моделей. Например, это может быть:

- Поддержка различных абразивов, включая алмазные, карбид кремния и оксид алюминия.

- Совместимость с комплектацией для конкретных веществ, таких как металлы, керамика и композиты.

Это делает их универсальными инструментами для всех, кто занимается анализом структурных свойств металлов.

Выбор профессионального шлифовально-полировочного оборудования

Выбор нужного шлифовального устройства определяется несколькими факторами, такими как характеристика обрабатываемого материала, величина и форма заготовки, требуемая точность отделки, а также эксплуатационные условия. Вот пошаговый план, который поможет вам принять конкретное решение:

1. Определите вид обрабатываемого вещества

- Мягкие компоненты (дерево, пластик, мягкие металлы). Вам понадобится механизм с малой тягой двигателя и небольшими оборотами, чтобы избежать перегрева и повреждения продукта.

- Твёрдые предметы (сталь, стекло, керамика). Требуется большой момент на валу двигателя и жёсткий инструмент для точной и скорой обработки.

2. Учтите размер и форму заготовки

- Большие заготовки требуют агрегатов с большими рабочими столами и двигателем с большой тягой.

- Маленькие и сложные формы могут потребовать специальных инструментов и механизмов, способных гарантировать нужную точность.

3. Определите нужную точность обработки

- Если нужна грубая предварительная отделка, достаточно недорогого механизма с крупнозернёнными абразивными инструментами.

- Для финишной отделки или полирования понадобятся специализированные инструменты и дополнительные функции, такие как регулируемая скорость и угол наклона.

4. Убедитесь, что машина соответствует вашим целям и условиям в эксплуатации

- Эксплуатационные условия могут сильно влиять на выбор оснащения. Например, для мастерской или небольшого предприятия подойдут портативные или настольные аппараты.

- В условиях широкомасштабного производства лучше рассмотреть стационарные или промышленные высокопроизводительные долговечные модели.

5. Оцените возможность модернизации и автоматизации

- Машины с расширенными функциями подключения дополнительных аксессуаров и инструментов позволяют расширить функционал.

- Системы ЧПУ (числовое программное управление) дают более высокую точность и уменьшают участие оператора в техпроцессе.

Соблюдая эти шаги, вы выберете оборудование с большим сроком службы для вашего предприятия, которое поможет вам достичь требуемых результатов в вашем деле.

Обзор популярных моделей из каталога «Суперайс»

Компания «Суперайс» представляет ряд востребованных шлифовально-полировочных станков для научных и образовательных учреждений, лабораторий структурного анализа металлов и исследовательских центров, а также для малых предприятий и масштабных организаций. В этом разделе в виде обзорного примера рассмотрены три популярных модели из каталога интернет-магазина: ENLAB ELB-M-2, GOYOJO LMP-4S и MINCEE HMP-2AB. У каждой из них есть достоинства, которые соответствуют конкретным условиям эксплуатации и целям обработки.

Автоматический станок ENLAB ELB-M-2

Главные параметры и характеристики:

| Параметр | Значение |

|

| Диаметр полировочного круга, мм | 230 | |

| Частота вращения диска, об/мин | 450 | |

| Потребляемая мощность, Вт | 370 | |

| Электропитание | 220 В / 50 Гц | |

| Габаритные размеры, мм | 710x680x330 | |

| Вес нетто, кг | ~ 45 |

ENLAB ELB-M-2 — типичное лабораторное оборудование для металлографии.

Отлично подходит образовательным учреждениям и лабораториям приемлемой ценой и компактной форме. Модель легко справляется с базовыми задачами пробоподготовки, обеспечивая при этом требуемую степень шлифования и полирования.

Этот аппарат с лёгким для управления и понятным интерфейсом. Это позволяет оператору легко настроить нужные рабочие характеристики и контролировать процесс.

Станок GOYOJO LMP-4S

Главные параметры и характеристики:

| Параметр | Значение |

|

| Режим работы | Автоматический | |

| Диаметр полировочного круга, мм | 250 | |

| Частота вращения диска, об/мин | 50–1000 (бесступенчатая регулировка) | |

| Потребляемая мощность, Вт | 900 | |

| Материал | Нержавеющая сталь | |

| Габаритные размеры, мм | 755x815x690 | |

| Вес нетто, кг | ~ 89 |

GOYOJO LMP-4S — это автоматизированное устройство для профессионалов, которым нужна большая степень повторяемости и стабильности результатов. С наличием бесступенчатой регулировки скорости и поддержкой до шести держателей, а также с охлаждением полировочного круга автоматической подачей воды, он удачно подходит для серийного шлифования и полирования металлических образцов. Этот аппарат больше всего ценен в научных лабораториях, где требуется соблюдать строгие стандарты при шлифовании и полировании различных металлов и сплавов. Его автоматические режимы работы весомо повышают производительность, освобождая оператора для выполнения других задач.

Станок MINCEE HMP-2AB

Главные параметры и характеристики:

| Параметр | Значение |

|

| Диаметр полировочного круга | 254 мм | |

| Частота вращения диска, об/мин | 100–1000 (бесступенчатая регулировка) | |

| Потребляемая мощность, Вт | 2200 | |

| Хронометраж, мин | Есть, 0–99 | |

| Давление, Н | Пневматическое, 0–150 | |

| Габаритные размеры, мм | 755x660x710 | |

| Вес нетто, кг | ~100 |

MINCEE HMP-2AB — это решение для серьёзной пробоподготовки перед структурным анализом металлов. Значительная тяговая сила двигателя и бесступенчатая регулировка скорости делают его востребованным для работы с твёрдыми и стойкими к износу материалами. Сенсорный ЖК-экран обеспечивает удобство управления и настройки параметров, что позволяет точно адаптировать процесс под конкретные требования. Автоматическая регулировка давления и наличием прямого и обратного вращения диска делают эту модель универсальным инструментом для различных типов шлифовки и полировки.

При выборе шлифовально-полировочного оборудования сначала определяют величину диаметра полировочного круга, частоту вращения и производительную способность устройства. Каждое из предложенных устройств подходит для конкретных эксплуатационных условий и подбирается исходя из задач, которые предстоит решать.

Сейчас в каждом передовом предприятии всё чаще поднимается вопрос о необходимости профессионального оборудования для металлографического анализа.

Шлифовально-полировальный механизм — это необходимый инструмент для пробоподготовки, обеспечивающий получение точных результатов исследований, применяемых при разработке новых материалов со специфическими свойствами. В промышленных организациях такие механизмы играют заметную роль в контроле свойства металла. Благодаря им можно избежать серьёзных проблем в производстве.

Кроме того, шлифовально-полировальные машины находят своё применение в образовательных учреждениях, где они используются для учебных целей, помогая студентам овладеть необходимыми навыками в области материаловедения.

Соответственно, поднимаются вопросы: какой шлифовально-полировочный станок купить для лаборатории, а какой для промышленного предприятия? Где его купить?

У консультантов компании «Суперайс» есть ответы! Позаботьтесь о стандартах качества на вашем производстве. Инвестируя в проверенные решения от «Суперайс», вы сможете намного улучшить свою продукцию и минимизировать риски.