Сегодня мы поговорим о сборке ЧПУ станка. Мы пригласили настоящего эксперта в этой области - бывшего Application Engineer в National Semiconductor и Texas Instruments. Он согласился поделиться своим богатым опытом и знаниями с нами. Вся информация, которую вы найдете в этой статье, основана на личном опыте нашего автора. Мы рады, что можем поделиться ценным опытом с нашими читателями. Что ж, давайте начнем!

![]() Время чтения: 8 минут

Время чтения: 8 минут

Много лет назад, бродя по интернету, я зашел на сайт, где описывался станок с числовым управлением, сделанный буквально из желудей и палок. Комплектующих было немного, они были недорогие и не дефицитные. 3D принтер был, пожалуй, единственным условием для изготовления станка. Но самое главное — этот станок был до безумия красив! И был больше похож на объемную головоломку, чем на станок.

В то время у меня был принтер, который я собрал в основном из сломанных старых струйных принтеров и хлама, нашедшегося в кладовке.

Удержаться было невозможно и я сделал этот станок, все необходимые файлы доступны здесь: https://www.thingiverse.com/thing:790533.

Все прекрасно заработало, но — дело было летом. Машина стояла около дома, а зимой она живет в гараже. И места для станка уже не было. Дома иметь это чудо инженерной мысли супруга категорически отказывалась. И такую красоту она, как ни странно, не оценила.

В итоге стал делать так, как и надо было с самого начала — с выбора места. В доме есть небольшое служебное помещение, где расположен центральный пылесос и система принудительной вентиляции. Я его использую в качестве мастерской и небольшого склада. Там стоит маленький морозильник, на него я и нацелился. На нем вполне можно было поместить небольшой станок, поэтому размеры нового станка определялись размерами холодильника. История, схожая с недавно открытым фактом о связи космического корабля с габаритами крупа лошади.

Этап проектирования ЧПУ станка

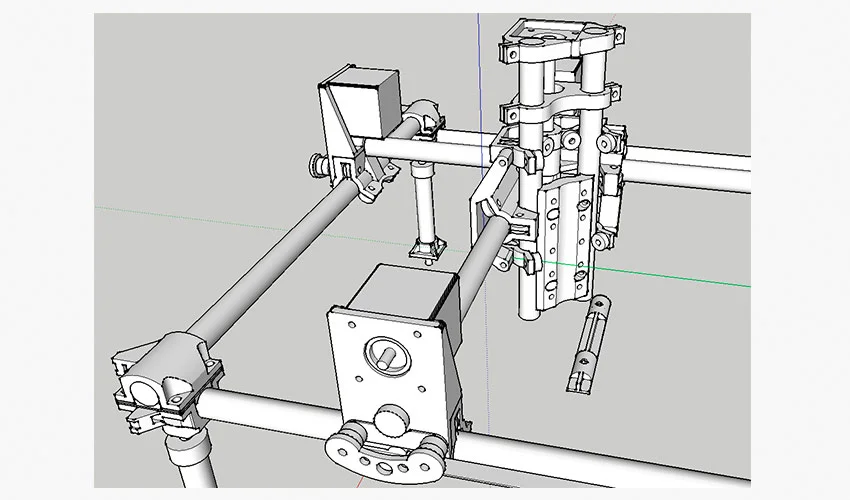

Инструмент для проектирования у меня, прямо скажем, не самый престижный — Sketchup. Это старая версия (Sketchup 8), скачанная еще в те времена, когда он был собственностью Google. И этот Google уверял, что бесплатная версия Sketchup — это навсегда, причем коммерческое использование не возбраняется. Но, как часто бывало, обманули и оставили в стороне. Новая фирма в лицензионном соглашении уже не позволяет использовать Sketchup в коммерческих целях.

Кроме того, эта старая версия, её можно было легко использовать с Linux, за место Windows. Как раз которым я не пользовался уже несколько лет.

Предисловие получилось длинным, но нарисовать новый станок мне удалось за пару выходных.

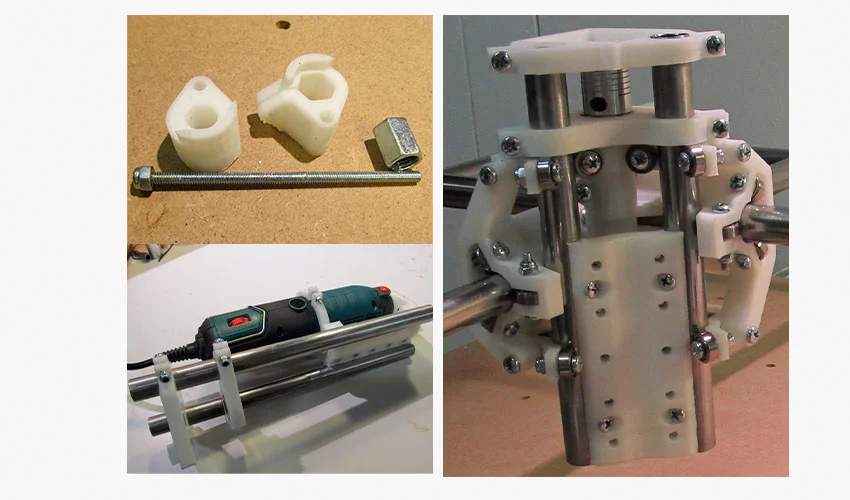

Печать и подбор деталей

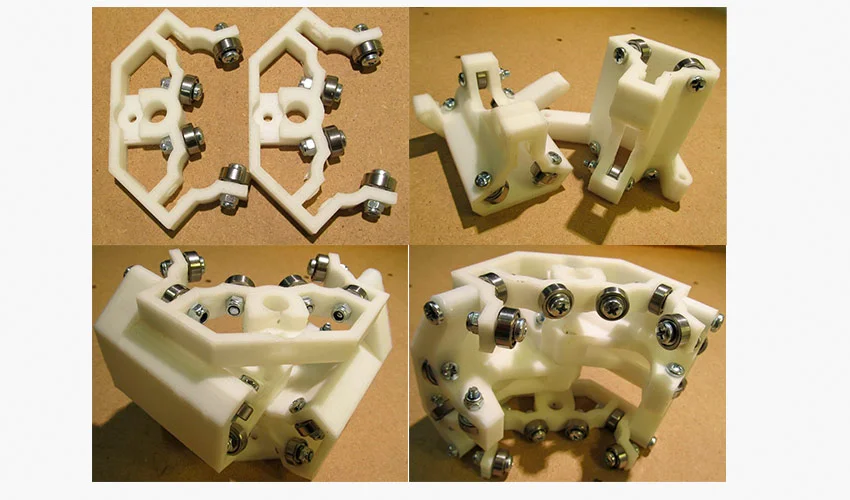

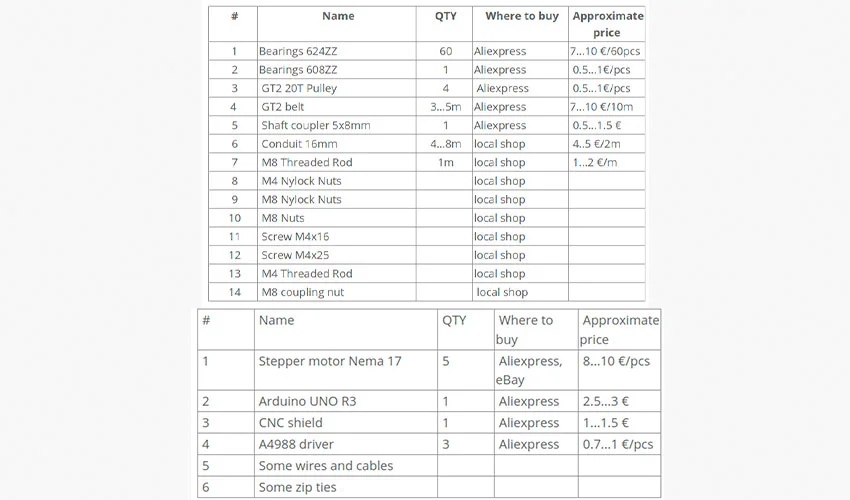

Печать деталей заняла значительно больше времени, но все равно не было всех необходимых комплектующих под рукой, и надо было ждать, пока нужные компоненты придут из Китая. Больше всего в станке подшипников 624ZZ — целых 60 штук! Их количество компенсировалось ценой — за десяток я платил чуть больше 1 евро. Опытный читатель скажет, что за такую цену можно купить только низкокачественные изделия. Согласен, это действительно так, но в данной конструкции они работают без особой нагрузки, на очень низких скоростях. Поэтому после отбраковки нескольких явно неисправных подшипников, они пошли в дело.

В местной лавке закупился мебельными стальными трубами и различными крепежными элементами. Трубы, кстати, попались под стать подшипникам — очень даже ржавеющие. Поэтому рекомендуется не хранить такой станок в холодном сарае и время от времени обильно обрабатывать смазкой WD-40.

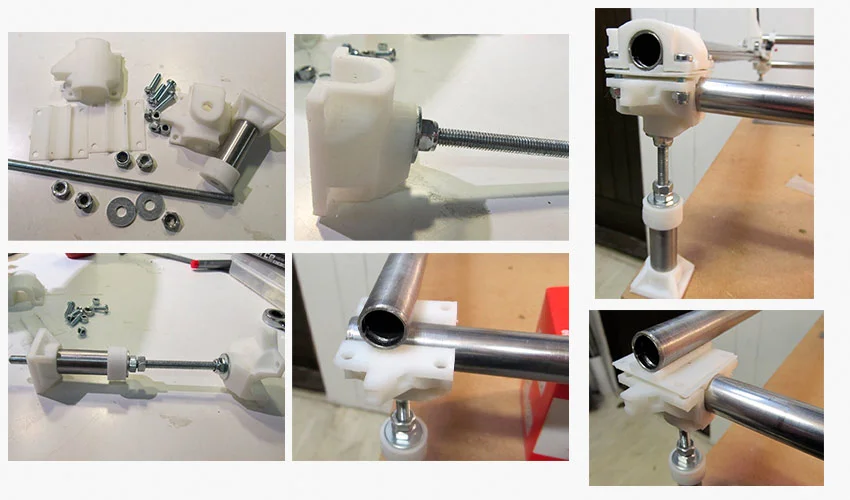

Сборка станка

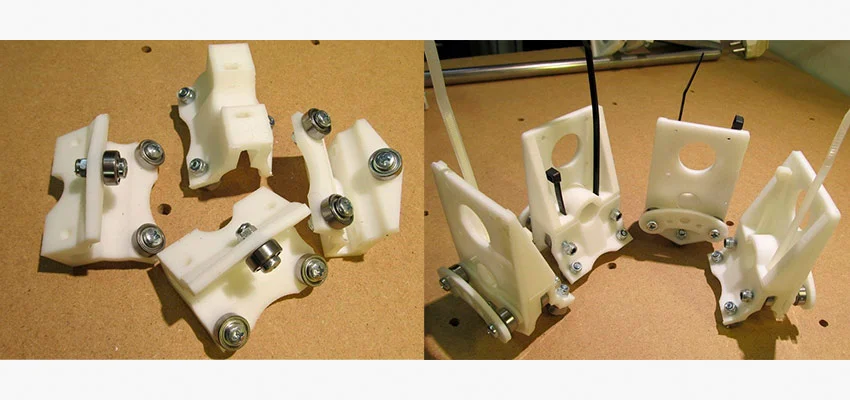

Начинаем собирать с самого интересного— с центрального узла, самая красивая вещь в этом станке. Из первоначально 2-х непримечательных заготовок одинакового типа получается такая удивительная сборка.

Как пел Миронов —

Разбор грехов моих оставьте до поры,

Вы оцените красоту игры…

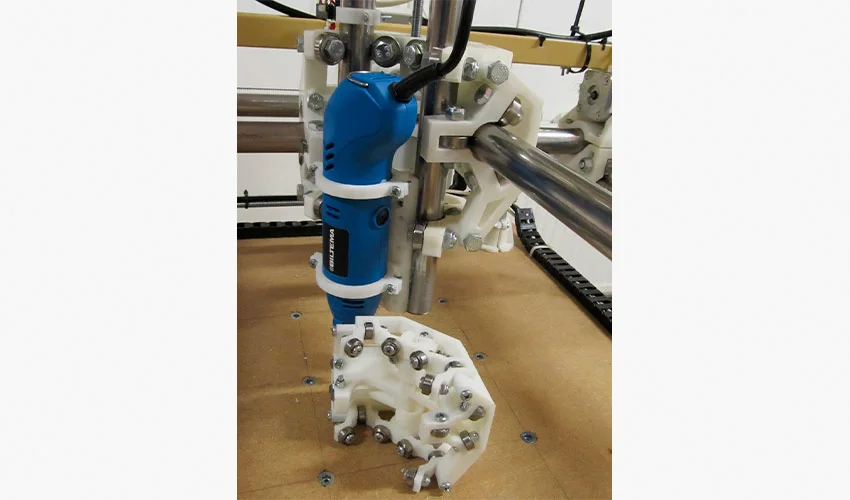

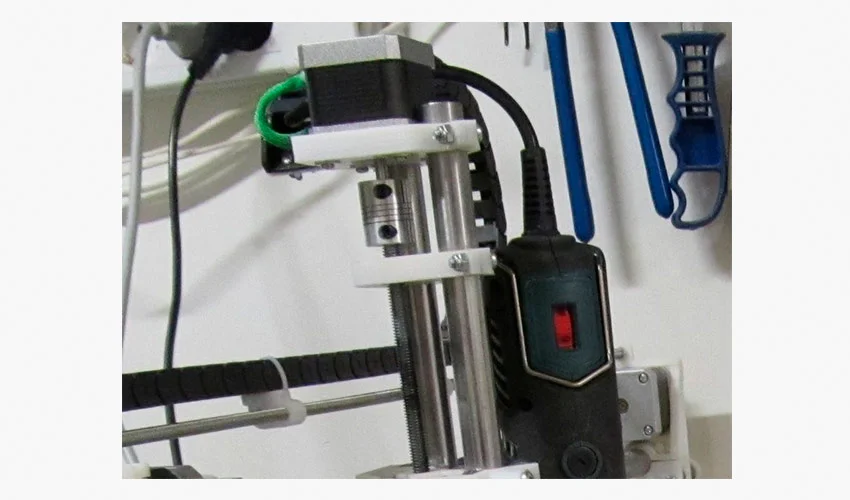

Этот центральный узел навешивается на штанги и на него вешается привод инструмента.

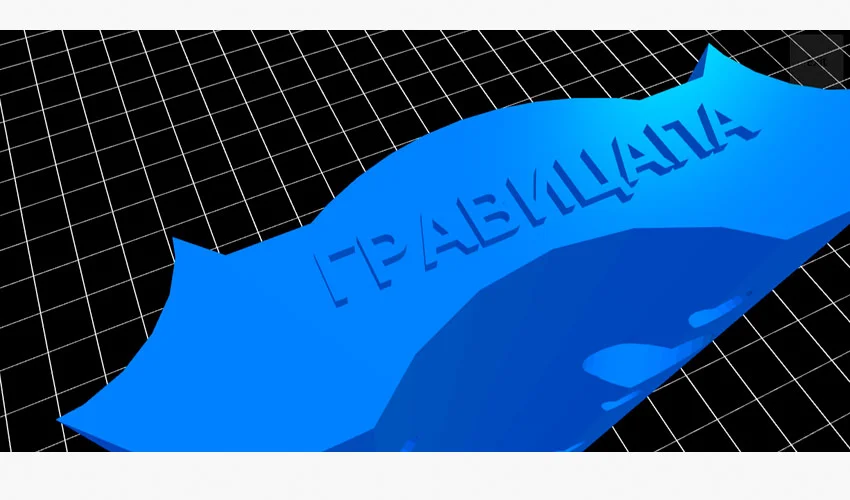

Точь-в-точь как устройство из советского фильма «Кин-дза-дза!» - гравицаппа. Для тех, кто сомневается, сверху даже надпись имеется.

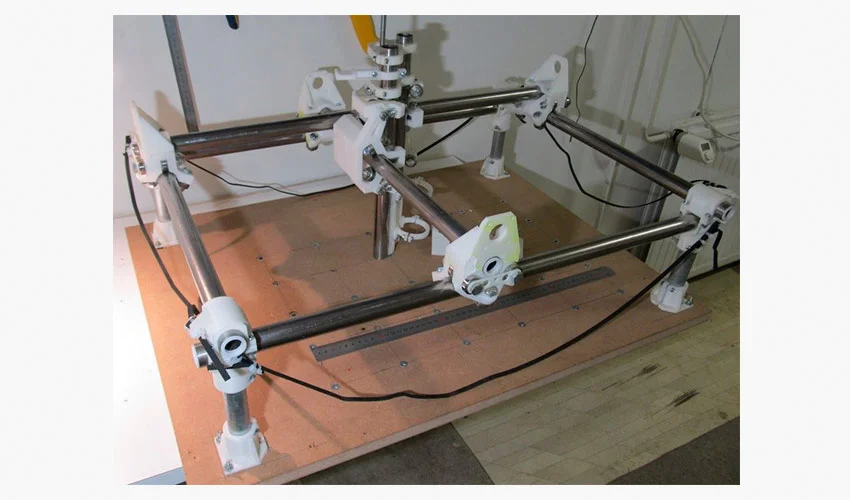

Для сравнения размеров — новая гравицаппа на столе оригинального станка.

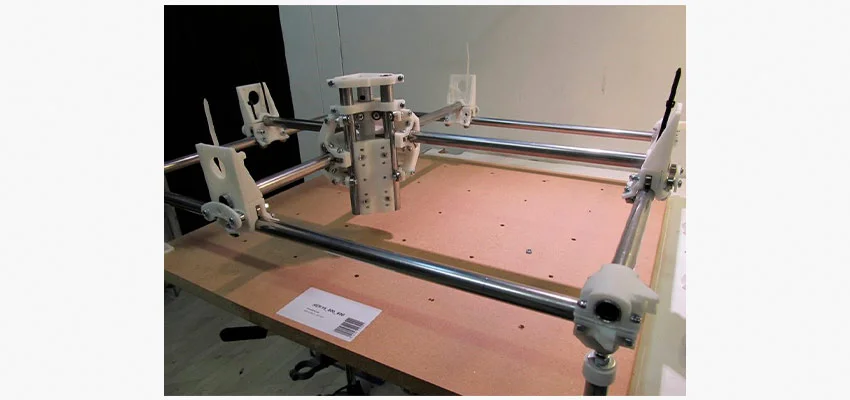

Дальше собираем основу станка из стальных труб на древесноволокнистой плите или из другого доступного материала. Здесь важно быть внимательным и аккуратным — должен получиться именно прямоугольник, а не ромб, трапеция или что-то еще. Если собрать конструкцию неправильно — о точности можно забыть. Впрочем, если вам и не нужна высокая точность, то это не столь существенно.

На основание навешиваем ведущие каретки.

На каретки навешиваем крест из труб, на который установлен центральный узел — должна получиться вот такая конструкция:

Осталось лишь вдохнуть жизнь в конструкцию. Задача подобна той, с которой сталкивались Пигмалион или граф Калиостро. Тут я несколько увлекся и перестал фотографировать процесс сборки. Поэтому дальше большую часть буду описывать на словах.

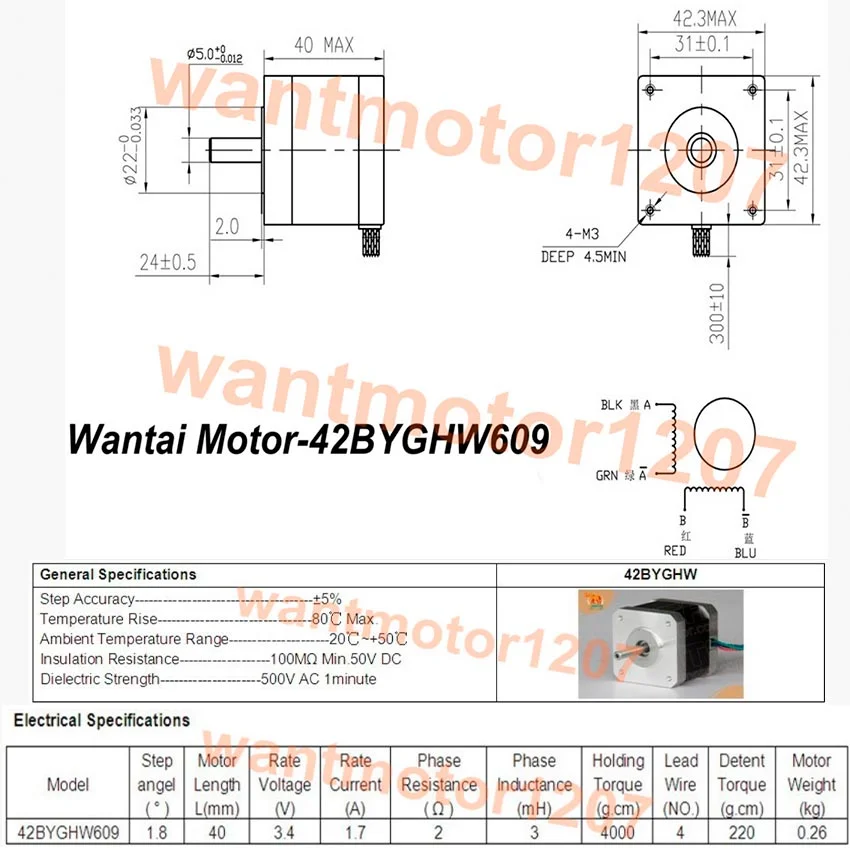

Нам понадобятся 5 шаговых двигателей Nema17. Лишняя мощность никому не помешает, но имейте в виду, что драйверы шаговых двигателей больше 2 ампер не обеспечат. Вот что я нашел на eBay — дешево и сердито, причем доставили их меньше, чем за неделю из Германии:

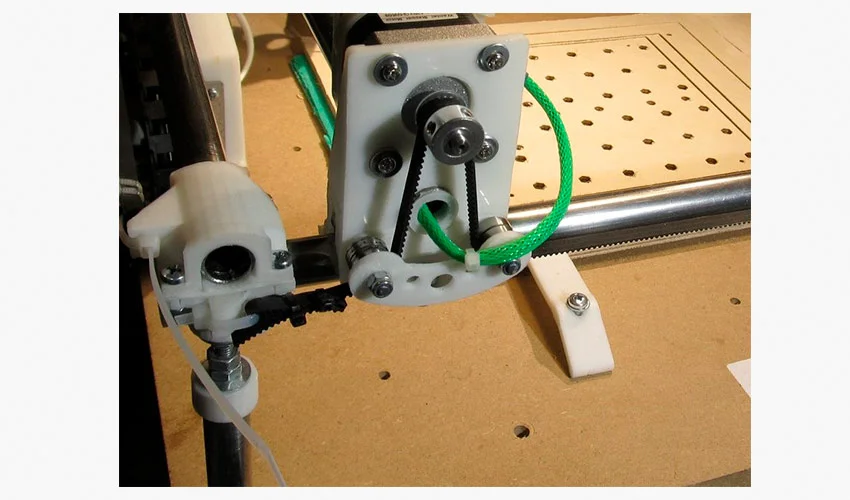

Устанавливаем моторы, натягиваем ремни GT2 вдоль направляющих и дальше можно заняться электроникой.

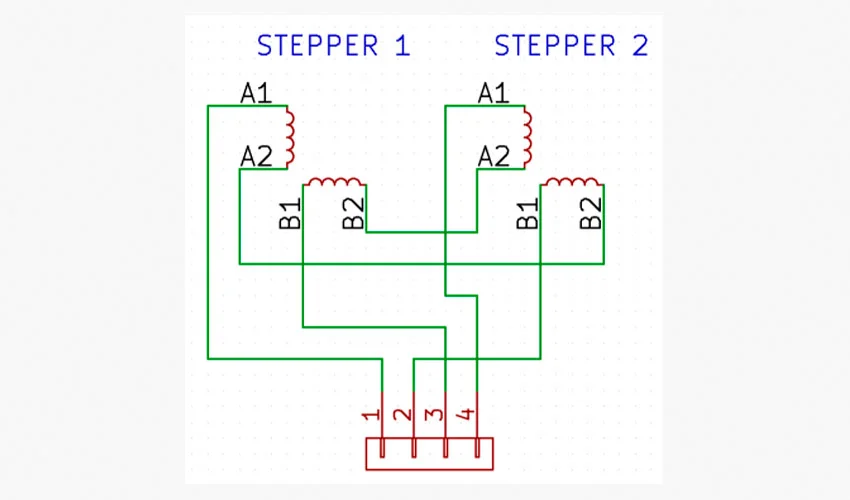

Соединяем двигатели на противоположных направляющих последовательно. Получаем сразу два практических преимущества. Во-первых, одного драйвера достаточно для питания двух двигателей, и во-вторых, гарантируется одинаковый ток в обмотках противоположных двигателей.

С осью Z никаких особенностей нет, но, как обычно, не забываем поставить разделитель между осью двигателя и приводным винтом.

Установка системы ЧПУ

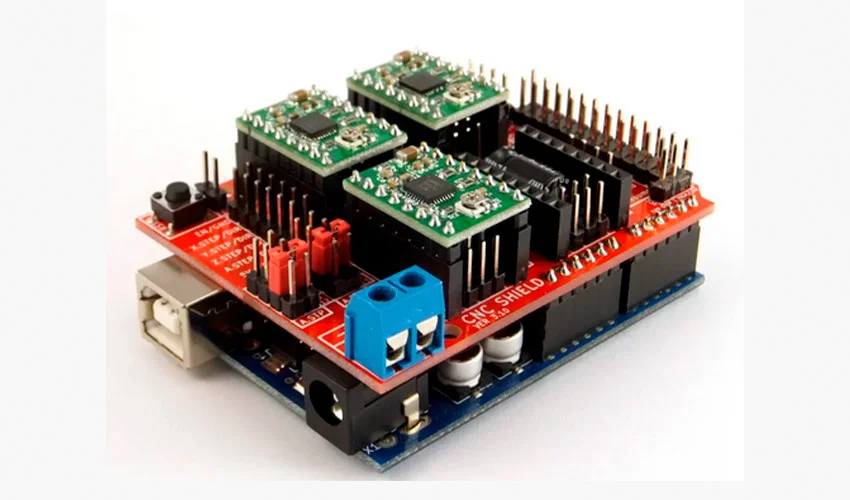

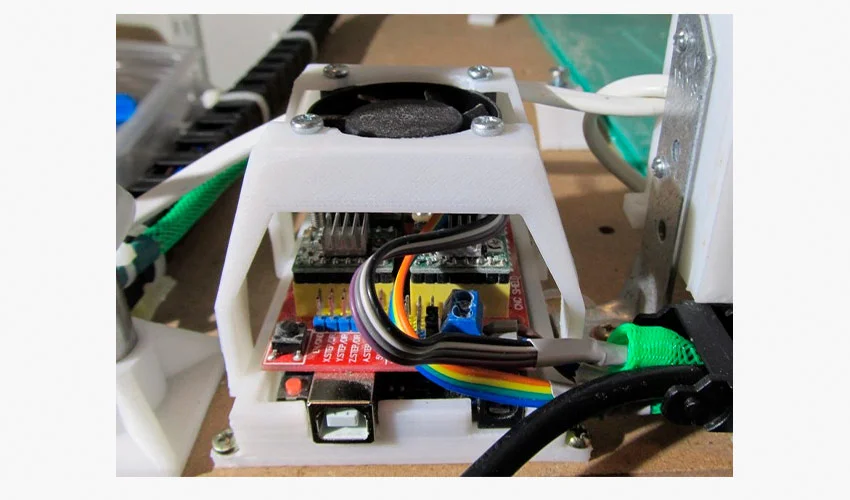

Теперь настала пора вплотную заняться электроникой. Собираем все на базе популярной Arduino Uno.

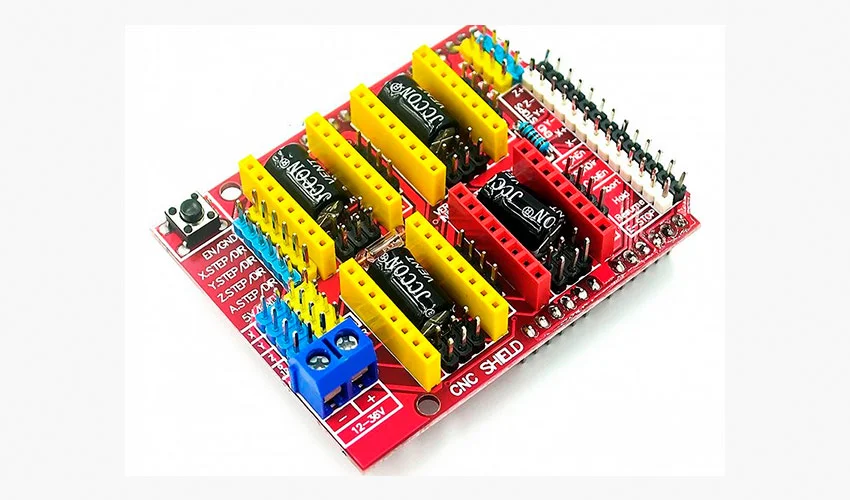

Поверх устанавливаем плату CNC shield.

И завершаем этот процесс драйверами шаговых двигателей.

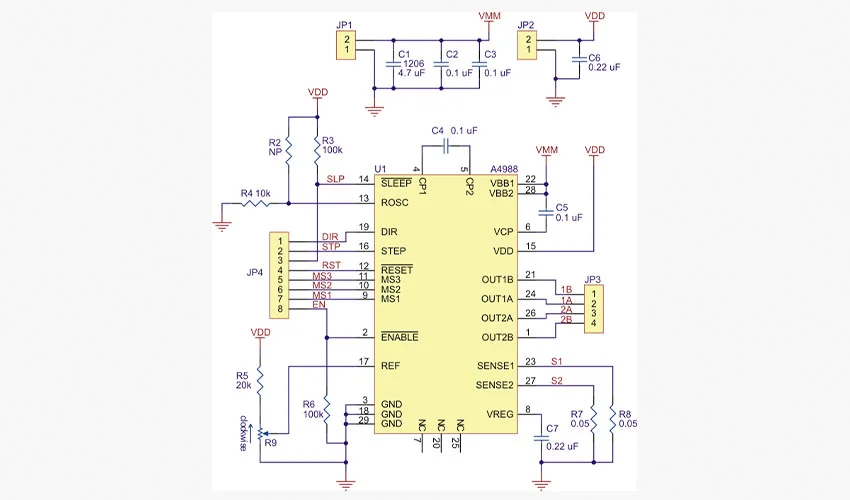

На драйверах стоит остановиться немного подробнее. Я использовал самые дешевые на базе A4988.

Схема приведена ниже.

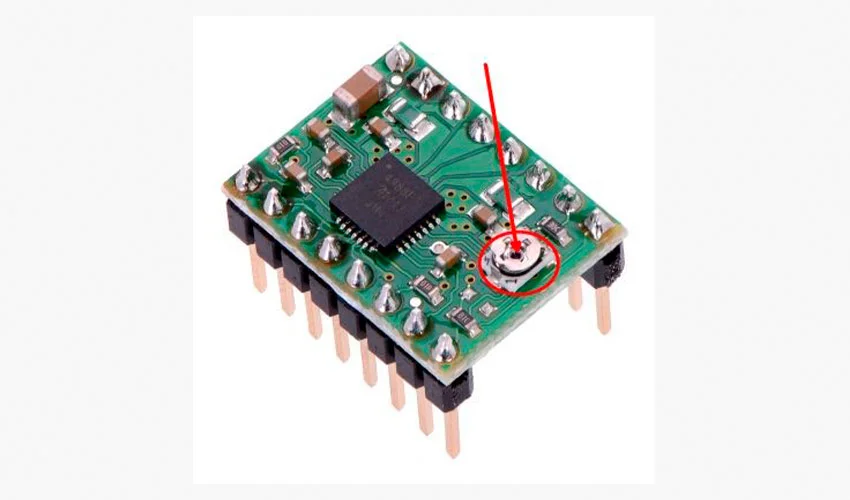

На плате есть подстроечный резистор, с его помощью нужно установить ток, соответствующий вашему шаговому двигателю. Для моего я установил чуть меньше 1,7 Ампер.

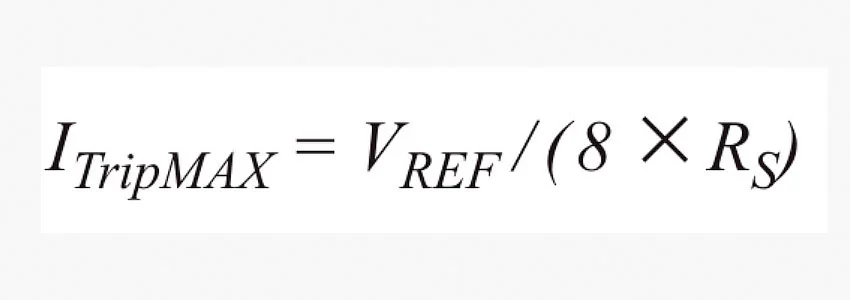

Измерять напряжение можно прямо на подвижном контакте резистора. Ток определяется по формуле:

Rs - это сопротивление резисторов R7 и R8 на вашей плате драйвера. Проверьте на всякий случай — величина может быть другой.

Когда все собрано, требуется установить программное обеспечение. Один из классических вариантов — GRBL.

Не забудьте отредактировать файл defaults.h и создать файл конфигурации, который будет описывать именно вашу машину. Эта информация изложена в избытке, поэтому нет необходимости повторяться.

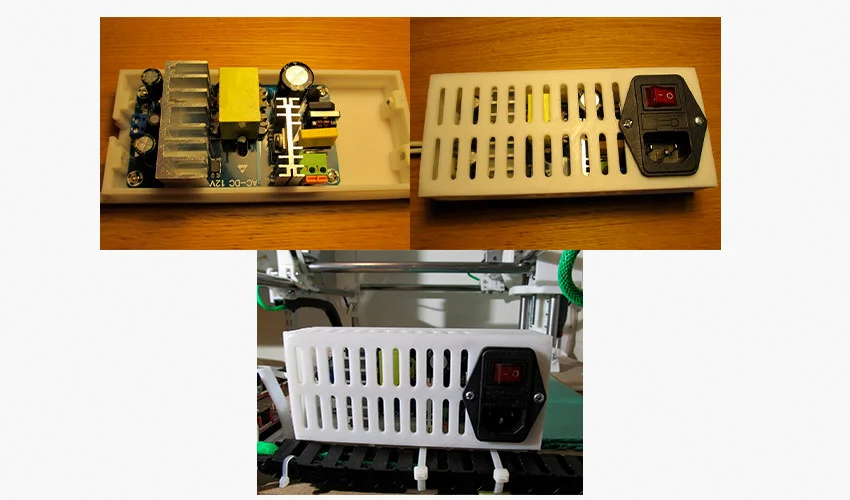

Да, двигатели нуждаются в питании — я поставил блок питания 12 Вольт 8 Ампер.

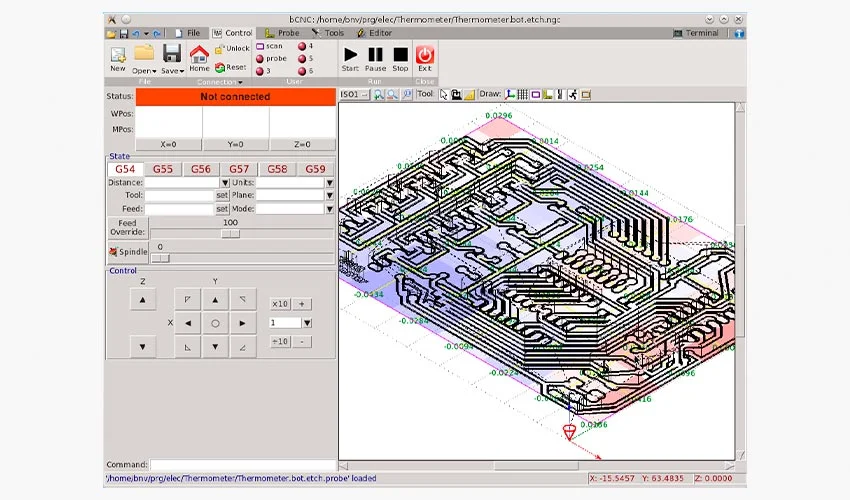

В качестве управляющей программы используем также классическую программу — bCNC.

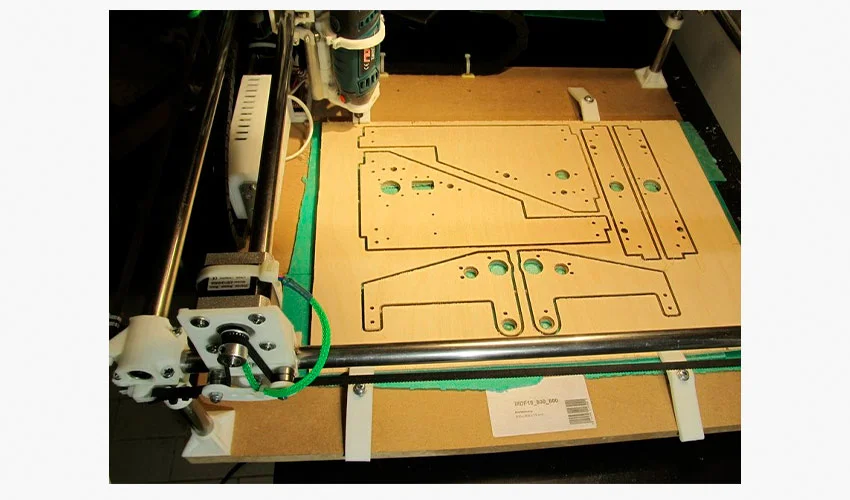

Запускаем станок и подводим итоги

На этом все подготовки завершены, приступаем к работе:

Ну, или короткое видео: https://www.youtube.com/watch?v=wNJMj2xoA70

Список материалов:

Если хотите напечатать себе такой станок, все необходимые файлы я выложил здесь:

Сборка основных частей станка;

Схема блока питания и модель кейса;

Модель кейса для плат управления.

Пользуйтесь с удовольствием!