Станки с числовым программным управлением (ЧПУ), или по-английски CNC (Computer Numerical Control), — высокотехнологичные машины, используемые для автоматизации обработки материалов. Эти устройства выполняют прецизионные и сложнейшие операции, такие как резка и гравировка, с минимальным участием человека, что повышает эффективность производства. Программируемые станки стали незаменимыми в автомобильной, медицинской, электронной, аэрокосмической промышленности. Растёт спрос на них в сельском хозяйстве, транспорте и строительстве.

Цель этой статьи — попытка помочь предпринимателям понять целесообразность автоматизации производства, разобраться в особенностях работы ЧПУ-станков, изучить организационные нюансы их внедрения и в конечном итоге оценить возможную выгоду.

![]() Время чтения: 30 минут

Время чтения: 30 минут

- ЧПУ станки: главные определения

- Принцип работы станков с ЧПУ

- Программирование и управление

- Сравнение ЧПУ с традиционными станками

- Классификация станков с ЧПУ

- Подбор станка с ЧПУ в зависимости от типа производства

- Преимущества ЧПУ станков на производстве

- Выбор станков с ЧПУ

- Рекомендации по брендам и производителям

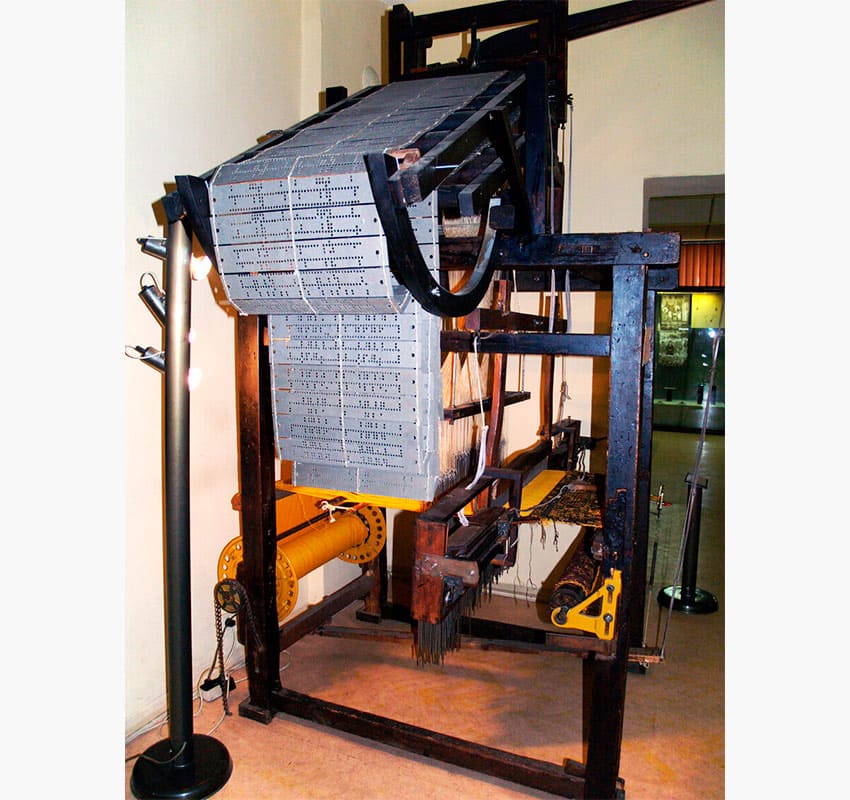

Фундаментальные принципы работы программируемого оборудования восходят к первому автоматическому ткацкому станку, созданному Жозефом Мари Жаккаром в 1804 году. Этот агрегат управлялся перфокартами, удивительным образом предвосхищая будущие ЭВМ. Его нашёл полезным и запатентовал сам император Франции Наполеон Бонапарт. А к 1812 году в стране уже работало 11 000 жаккардовых ткацких машин. Принципы, заложенные в машине Жаккара, нашли применение также в телеграфии и даже в механических музыкальных инструментах.

Появление компьютеров во второй половине XX века привело к резкому росту промышленной автоматизации. Оборудование становилось меньше, легче, дешевле, доступнее, а главное — функциональнее! Устройства, управляемые компьютером, стали называть станками с числовым программным управлением, или ЧПУ-станками.

ЧПУ-агрегаты демонстрируют конкурентные показатели скорости и корректности обработки, что благоприятно сказывается на качестве конечного продукта. Автоматизация, предлагаемая такими машинами, решает проблему нехватки квалифицированного персонала и минимизирует человеческую ошибку.

ЧПУ станки: главные определения

Программное обеспечение (ПО) — это основная характеристика и обязательная часть программируемых механизмов.

Роль программного обеспечения

ПО — это «мозг» аппаратно-программных систем. Отвечает за управление функционированием машины, переводя проектные данные в понятные для них команды. Главная задача ПО — организовать корректное выполнение операций, таких как резка, фрезеровка или сверление.

Рассмотрим преимущества программного управления (ПУ):

- Автоматизация процессов сокращает время обработки.

- Программирование операций снижает вероятность ошибок, так как процессы выполняются по заранее установленным параметрам.

Всё это крайне важно для больших предприятий, где точность играет критическую роль в качестве конечной продукции.

Кроме того, ПО делает возможным внесение правок и адаптацию программ, если появятся корректировки в заказе или в конструктивных требованиях. Работа становится гибкой, способной быстро реагировать на изменения рынка, заказчиков и даже технологий.

Разработка управляющих программ

Создание управляющих программ (УП) для обрабатывающих автоматов — это процесс, состоящий из нескольких этапов. Вот они:

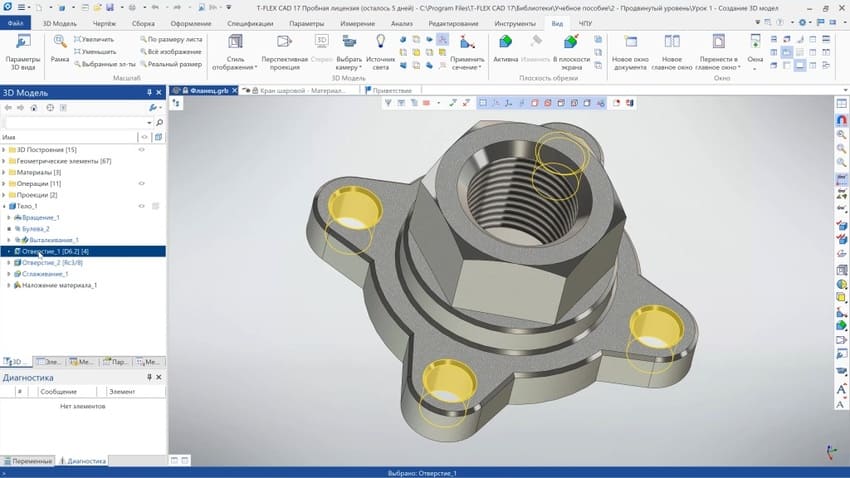

- Первоначально разработчик использует CAD-программу для создания модели детали. Это похоже на рисование чертежа для строительства дома. Только после готовности его необходимо перевести в язык, понятный механизму.

- Затем происходит разработка УП. Это можно сравнить с написанием инструкции для каждого этапа строительства — от закладки фундамента до установки крыши. Например, указание последовательности действий на сверловку отверстий в нужных местах детали, снятия слоя, шлифовки и всё в определённом порядке.

- После написания программ делают тестировку и отладку. Программист исправляет выявленные ошибки. Этот этап может быть сравнён с проверкой готовности здания к эксплуатации: надо убедиться, что всё работает, как задумано.

Языки программирования станков с ЧПУ

Для управления цифровыми машинами используются специальные языки программирования — G-code, которые организовывают взаимодействие между оператором и установкой. Одним из первых языков, разработанных для этой цели, был RS274D, представленный в 1960-х годах альянсом компаний электронной промышленности Electronic Industries Alliance, а окончательно его стандартизировали в 1980 году.

G-code, или «джи-код», — это универсальный язык, который используется для описания движений и операций агрегата. Подготовительные G-коды задают параметры работы, такие как установка системы координат, скорость и направление. Например, команда G00 нужна для скорого перемещения инструмента в целевую позицию, в то время как G01 отвечает за движение с установленной скоростью вдоль прямой линии.

Другой тип команд — это M-коды, управляющие вспомогательными операциями станка, такими как запуск и остановка шпинделя или смена инструмента. Коды M03, M04 и M05 регулируют движение шпинделя. А M00, M01 и M02 управляют глобальной остановкой оборудования.

Значение вспомогательных функций по ГОСТ - 20999 - 83

| Код функции | Наименование |

| MOO | Программируемая остановка |

| MO1 | Остановка с подтверждением |

| MO2 | Конец программы |

| MO3 | Вращение шпинделя по часовой стрелке |

| MO4 | Вращение шпинделя против часовой стрелке |

| MO5 | Остановка шпинделя |

| MO6 | Смена инструмента |

| MO7 | Включение охлаждения №2 |

| MO8 | Включение охлаждения №1 |

| MO9 MIO | Отключение охлаждения Зажим |

| MII | Разжим |

| M19 | Остановка шпинделя в заданной позиции |

| M30 | Конец информации |

| M49 | Отмена ручной коррекции |

Но программирование машинных автоматов определяется не только языком, а ещё функциональностью конкретной модели. Например, если аппарат не рассчитан на поддержку части движений или функций, вводить соответствующие команды будет бесполезно.

CAM-системы в создании управляющих программ

CAM-системы (Computer-Aided Manufacturing) упрощают процесс разработки УП. Они автоматизируют многие этапы, позволяя создавать сложные маршруты обработки и минимизируют ручной труд. Программы помогают видеть заранее, как станок будет двигаться, и вычисляют требуемые параметры.

Использование CAM-систем для цифрового ПУ похоже на работу с профессиональным архитектурным ПО: с их помощью разработчик решает задачи моделирования, оперативно проектирует и оптимизирует процесс изготовления детали. Например, при обработке изделия CAM-система может сразу создавать путь резца, учитывая характеристики материала, что ускоряет рабочие процессы.

Кроме того, CAM-системы включают функции безопасности. Они предупреждают оператора о возможных рисках, например, если скорость резки слишком возросла для конкретного материала.

Станки с ЧПУ представляют собой эволюционное решение для обработки материалов. Они гарантируют конкурентную точность, скорость и адаптацию заказов, что делает их привлекательными как для больших, так и малых предприятий. Однако для работы с IT-оборудованием требуется персонал с подтверждённой квалификацией и постоянным дообучением. Который будет понимать, как работает ЧПУ-установка и что от неё ожидать.

Принцип работы станков с ЧПУ

В этом разделе рассмотрим компоненты профессиональных станков с числовым ПУ, процесс программирования и управления. А ещё сопоставим эти машины с традиционными агрегатами и выделим особенности управления с помощью программ.

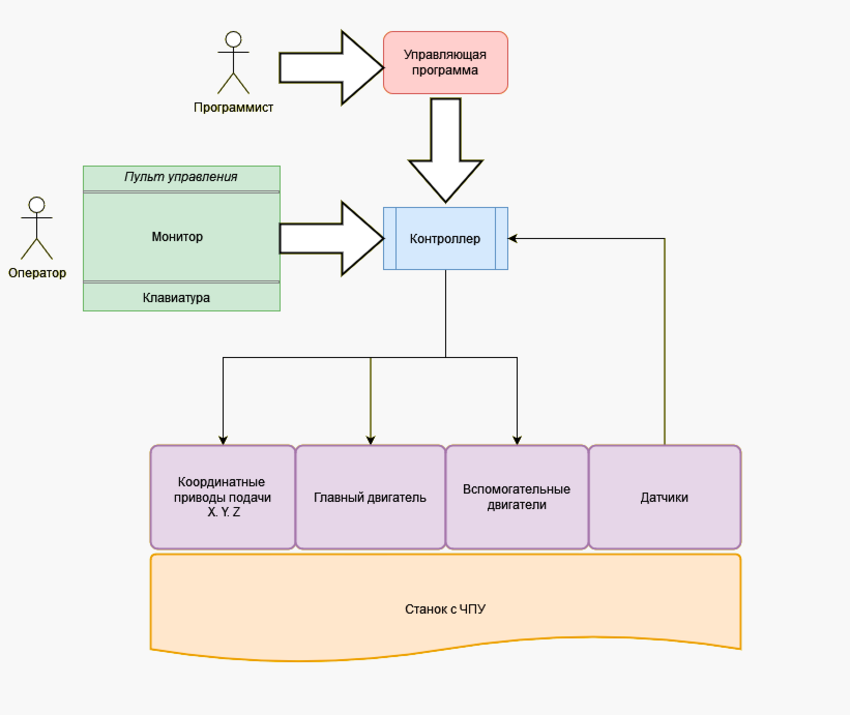

Главные компоненты

ЧПУ-станки состоят из нескольких компонентов. Их правильное взаимодействие и интеграция создают результативную и надёжную работу.

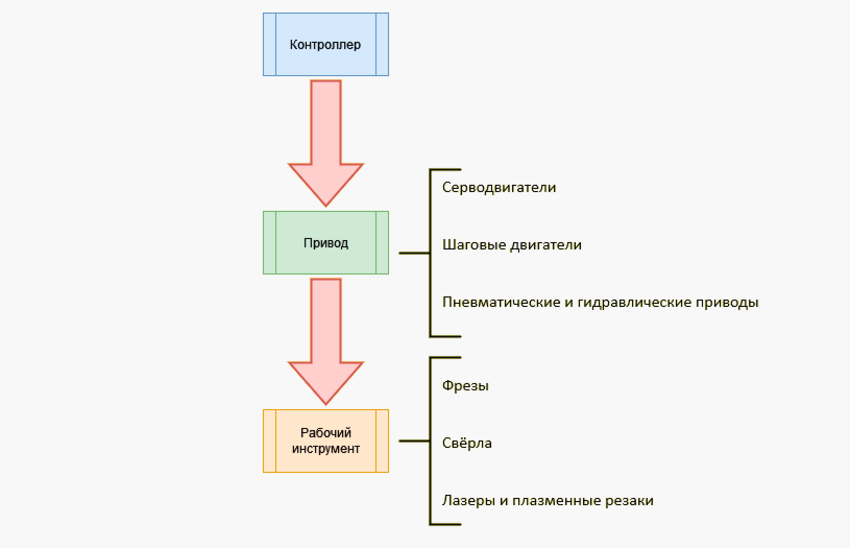

Контроллер

Это «мозг» промышленного автомата, который управляет процессами. Он получает команды из ПО и переводит их в сигналы для других компонентов системы. Типы контроллеров:

- Промышленные. Часто применяются в больших предприятиях, где требуется конкурентная производительность и минимум брака.

- Сервоконтроллеры. Гарантируют точность в управлении двигательными устройствами на протяжении рабочего цикла.

Все они делятся на программируемые и с предустановленными параметрами, которые оператор настраивает под конкретную задачу. Научиться пользоваться контроллером — это первый шаг операторов для оптимизации производственных процессов.

Привод

Это элемент, который преобразует электрическую энергию контроллера в механическое движение. Вид и назначение станка определяют тип требуемого привода:

- Серводвигатели применяются там, где важны точность и скорость. Необходимы для сложных обработок.

- Шаговые двигатели отличаются простотой и повторяемостью, но ограничены по скорости и мощности.

- Пневматические и гидравлические приводы используются для задач, требующих большой силы, например, в прессах или гильотинах.

Корректный выбор и настройка привода критически важны для получения требуемых значений рабочих параметров, поскольку от него зависит и скорость, и точность работы.

Рабочий инструмент

Это то, что непосредственно взаимодействует с заготовкой. Подбирается под задачи с конкретной спецификой:

- Фрезы. Для прецизионного сверления и фрезерования.

- Свёрла. Для сверления отверстий в металле, пластике и других материалах.

- Лазеры и плазменные резаки. Для прецизионной обработки материалов.

Знание характеристик типов инструментов поможет оператору сделать подбор нужной оснастки для оптимизации рабочего процесса под конкретный вид материала.

Программирование и управление

Работа устройств с ПУ начинается с создания программы. Это проходит в несколько этапов. Процесс важен, чтобы корректно решить поставленную задачу.

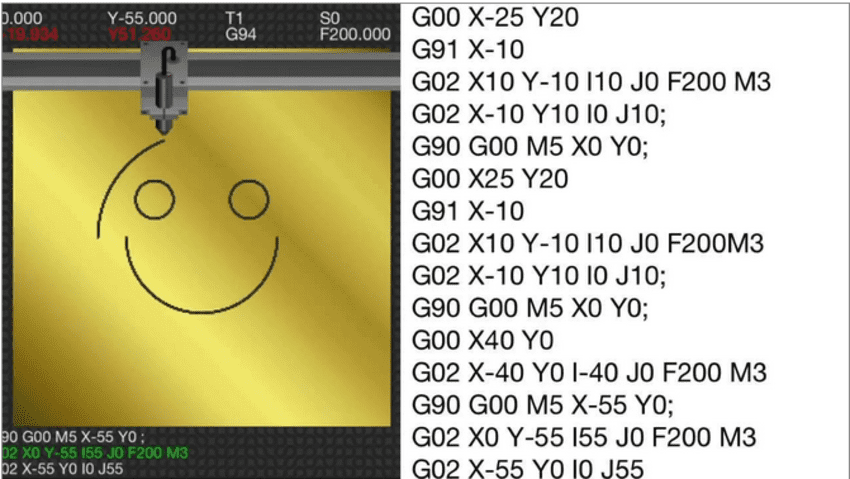

ПУ-агрегаты кодируются языками программирования, а G-код — преобладающий из них. Этот язык состоит из команд, описывающих движения, скорости и операции. Программирование выполняется вручную или с помощью специализированного ПО CAD/CAM, которое автоматически генерирует G-коды на основе 3D-моделей.

Пример создания примитивной модели в программе CAD

Создадим, например, модель куба размером 100х100х100 мм в программе AutoCAD.

ВНИМАНИЕ! Представленные в статье фрагменты программ демонстрационные, и их не следует использовать в реальных проектах:

- Запуск программы. Откройте AutoCAD и создайте новый файл.

- Выбор инструмента «Box». В меню выберите команду создания примитивов (прямоугольников) и выберите «Box».

- Задание размеров. Кликните в точке рабочей области для указания первого угла куба. Затем введите размеры куба: 100 для длины, 100 для ширины и 100 для высоты. Нажмите «Enter», чтобы завершить.

- Сохранение модели. После разработки модели сохраните файл в формате DWG.

- Экспорт в CAM. Далее откройте программу CAM, загрузите созданный файл и настройте параметры обработки, чтобы подготовить G-коды для последующей загрузки в контроллер аппарата с ПУ.

После разработки 3D-модели куба в AutoCAD преобразуем её в G-коды, которые будут использоваться аппаратно-программным устройством. Рассмотрим, как это сделать на примере ПО CAM:

- Импорт модели. В программе CAM импортируйте файл DWG-формата, в котором сохранена модель.

- Настройка рабочих параметров. Задайте параметры: тип обработки (например, фрезерование), материал (например, дерево или алюминий), глубина резания и скорость перемещения.

- Генерация G-кодов. Завершив настройки, используйте функцию «Генерация G-кодов». Программа автоматически создаст необходимые команды.

Вот пример простейшего кода для фрезерования куба:

```

G21 ; Установить единицы измерения в миллиметрах

G17 ; Выбрать плоскость XY

G90 ; Установить абсолютный режим

M6 T1 ; Выбор инструмента 1

M3 S1000 ; Включить шпиндель на 1000 об/мин

; Начало фрезерования

G0 Z5 ; Подняться на 5 мм над деталью

G0 X0 Y0 ; Переход к начальной точке

G1 Z0 F200 ; Опускание инструмента до уровня детали с подачей 200 мм/мин

; Фрезеровка нижней грани куба

G1 X100 Y0 F300 ; Фрезеровка по направлению X

G1 X100 Y100 ; Фрезеровка по направлению Y

G1 X0 Y100 ; Фрезеровка обратно по направлению X

G1 X0 Y0 ; Завершение фрезеровки

G0 Z5 ; Подняться на 5 мм над деталью

M5 ; Остановить шпиндель

M30 ; Завершить программу

```

- Сохранение G-кодов. Сохраните сгенерированные коды для загрузки в контроллер.

Тестирование программы

Перед началом обработки важно смоделировать процесс, чтобы предотвратить ошибки. В большинстве машинных автоматов включена система симуляции, которая показывает предполагаемый рабочий процесс.

Управление

Перед работой, после того как программа загрузится в контроллер, оператор выполняет следующие подготовительные шаги:

- Настройка начальных координат. Оператор устанавливает нулевую точку (откуда начинается отсчёт). Это критически важно для точности.

- Параметры обработки. Частота вращения инструмента, скорость перемещения по осям и глубина резки определяются свойствами обрабатываемого материала.

- Мониторинг во время работы. Оператор непрерывно следит за процессом, используя ПО и показания датчиков для отслеживания состояния оборудования. Это необходимо для предотвращения ошибок и поломок.

- Коррекция в реальном времени. Большинство промышленных автоматов оборудованы коррекцией параметров в процессе работы, что уменьшает вероятность появления брака.

Для программирования цифровых машин требуются операторы высокой квалификации и глубокого понимания технологических процессов. Операторы должны быстро адаптироваться и уметь справляться с изменениями в производственных задачах.

Сравнение ЧПУ с традиционными станками

Преимущества аппаратов с ПУ над традиционными видны в сравнении характеристик:

| Параметр | Станки с ЧПУ | Традиционные |

| Точность | Высокая (до микронов) | Средняя (несколько десятков микрон, зависит от квалификации оператора) |

| Автоматизация | Полная, минимальное вмешательство оператора | Частичная, требуется постоянный контроль |

| Скорость | Высокая, особенно выделяется при выпуске больших партий | Низкая, требуется перенастройка, зависимость от квалификации оператора |

| Гибкость | Лёгкая наладка на новый продукт | Сложная и долгая переналадка |

| Изменение программы | Простое и быстрое | Требуется сложная ручная корректировка |

Примеры конкурентного применения установок с ПУ:

- В электронной промышленности при изготовлении печатных плат, где требуется прецизионная резка и сверления.

- В мебельной промышленности, где нужно быстро перенастраивать оборудование под выпуск различных линеек моделей.

Отличия от традиционных методов управления станками

Управление ПУ-механизмами значительно отличается от традиционных методов:

- Автоматизация производства. ПУ-станки автоматизируют производственные процессы, что снижает влияние человеческого фактора. Это повышает стабильность и надёжность производства.

- Сложные профили изделий. Автоматизация упрощает обработку сложных форм, чего невозможно достичь на традиционном оборудовании. Это касается как мелких деталей, так и сложных конструкций.

- Оптимизация ресурсов. Благодаря вычислительным алгоритмам на цифровых агрегатах оптимизируется использование материалов, снижаются отходы и увеличивается рентабельность. Это важно в условиях растущей конкуренции и необходимости снижения затрат.

- Удалённое управление. Сейчас модели программируемых устройств позволяют удалённо управлять и мониторить производство. Операторы могут контролировать процесс из любой точки мира, что повышает конкурентную привлекательность таких предприятий.

Классификация станков с ЧПУ

В этом разделе мы разбираем, как классифицированы главные типы программируемых агрегатов. Рассмотрим характеристики, преимущества и недостатки, а также области применения.

Фрезерные станки

Применяются для обработки металлов, пластика и дерева, с помощью фрезы, которая вращается с высокой скоростью. Эти агрегаты фрезеруют, нарезают резьбу, профилируют и выполняют другие операции.

| Характеристика | Описание |

| Точность | Высокая (до 0,01 мм для прецизионных установок) |

| Скорость | Высокие обороты (до 20000 об/мин и выше) |

| Гибкость | Некритичность к обработке форм и материалов |

Преимущества:

- Высокая точность и повторяемость.

- Способность обрабатывать сложные геометрические формы.

- Широкий диапазон поддерживаемых материалов.

Недостатки:

- Установка и обслуживание обходится дороже.

- Для настройки и эксплуатации требуется обученный персонал.

- Ограниченная производительность при массовом изготовлении простых деталей.

Токарные станки

Применяются для обработки круглых заготовок, создают детали с симметричными формами. В процессе работы заготовка вращается, а инструмент перемещается в радиальном и осевом направлениях.

| Характеристика | Описание |

| Точность | Высокая (до 0,05 мм, у прецизионных установок до 0,0002 мм) |

| Скорость | Обороты до 4000 об/мин и выше |

| Гибкость | Работает с различными типами металлов и пластмасс |

Преимущества:

- Высокая продуктивность при массовом производстве.

- Отличная точность для симметричных деталей.

- Повторяемость изготовленных деталей.

Недостатки:

- Сложность в обработке асимметричных форм.

- Необходима предварительная обработка заготовок.

- По диапазону обрабатываемых материалов уступает фрезерным машинам.

Лазерные и плазменные резаки

Применяются для непосредственного резания материалов с использованием высокотемпературных технологий. Лазерные резаки подходят для резки тонких материалов, тогда как плазменные применимы для толстых заготовок.

| Характеристика | Описание |

| Точность | Высокая (до 0,05 мм для лазерных и до 0,1 мм у плазменных) |

| Скорость | Быстрая резка (до 15 м/мин лазерные и до 5 м/мин плазменные) |

| Гибкость | Способность резать материалы разный толщины |

Преимущества:

- Высокая скорость резки и корректности обработки.

- Резка сложных контуров.

- Минимальное тепловое воздействие на заготовку (для лазеров).

Недостатки:

- Ограничения производительности при работе с толстыми материалами (в случае лазеров).

- Требуется дополнительная защита оператора при работе с высокими температурами.

3D-принтеры с ЧПУ

Используются для послойного построения объектов из пластика, металла и композитов. При такой технологии детали создаются непосредственно с CAD-модели.

| Характеристика | Описание |

| Точность | Высокая (до 0,1 мм) |

| Скорость | до 100 см3/ч, зависит от технологии |

| Гибкость | Создаёт сложные геометрии |

Преимущества:

- Быстрое прототипирование небольших серий.

- Гибкость в дизайне и оперативное изменение моделей на лету.

- Экономия на материалах за счёт аддитивного процесса.

Недостатки:

- По прочности и долговечности напечатанные изделия уступают изготовленным по традиционным методам.

- Долго печатает большие изделия.

- Нуждается в дополнительной доработке изделия (шлифовка, полировка).

Подбор станка с ЧПУ в зависимости от типа производства

ПУ-машины под конкретные производственные задачи подбирают по указанным ниже в таблице требованиям.

| Параметр | Описание |

| Тип обрабатываемого материала | Например: металл, пластик, дерево, а также прочность, толщина и др. |

| Необходимая точность | Определите требуемую чистоту обработки деталей. Для аэрокосмической или медицинской промышленности запросы к точности выше, чем, например, для пищевой |

| Производительность | Зависит от объёма производства |

| Гибкость производства | Для растущих предприятий с разноплановой продукцией предпочтительнее многофункциональные центры с цифровым ПУ, способные обрабатывать заготовки разных форматов |

| Бюджет | Рассчитайте бюджет на покупку и эксплуатацию. Учтите также затраты на обслуживание и обучение персонала |

Преимущества ЧПУ станков на производстве

В этом разделе рассмотрены главные преимущества программно-управляемых механизмов в сравнении с традиционными методами.

Высокая точность ЧПУ станков и качество обработки

Цифровые ПУ-машины опережают ручные методы по чистоте обработки благодаря компьютерному управлению, которое минимизирует риск ошибки оператора.

Преимущества:

- Погрешности составляют единицы микрон.

- Каждый изготовленный элемент имеет одинаковые параметры и качество.

- Создаёт сложные геометрии, которые невозможно выполнить вручную.

| Параметр | Автоматические агрегаты | Ручные |

| Точность | ±0.01 мм | ±0.05 мм |

| Повторяемость | 0.001 мм | 0.1–0.5 мм |

| Возможность обработки сложных форм | Да | Да |

Увеличение производительности

ПУ-устройства работают быстрее традиционных методов. Современные машины способны эксплуатироваться непрерывно.

Преимущества:

- Автоматизация процессов. ПУ-агрегаты работают в режиме 24/7, тем самым увеличивая рабочее время.

- Скорость переналадки. ПУ-оборудование способно оперативно переключаться между заданными программами.

- Минимизация вспомогательного времени. Процессы, такие как крепление и снятие детали, автоматизируются.

- Сокращение человеческого фактора. Один оператор контролирует два и больше устройства с цифровым ПУ в зависимости от загруженности, что снижает нагрузку на персонал и уменьшает вероятность ошибок.

- Замещение универсальных агрегатов. Один программный автомат часто заменяет больше двух традиционных механизмов. Отсюда и сокращение численности штата, и освобождение площадей в производственных помещениях, и снижение затрат на электроэнергию.

| Параметр | Станки с ЧПУ | Ручные |

| Время на обработку одного изделия | 5 минут | 20 минут |

| Рабочие часы в сутки | 24 | 8 |

| Количество установок на 1 линию | 1 автомат | 2 - 3 универсальных |

Снижение затрат

Применение ПУ-аппаратов снижает трудовые затраты и расход материала.

Преимущества:

- Сокращение количества работников. Один оператор способен управлять несколькими автоматами одновременно, что приводит к уменьшению рабочих мест при сохранении высокой производительности.

- Оптимизация затрат на режущий инструмент. При работе на ручном фрезере оператор из-за недостатка квалификации или усталости может задать неоптимальные скоростные режимы, что приведёт к преждевременному износу режущего инструмента. На ПУ-машинах подобные ситуации исключены.

- Сокращение ошибок. Автоматизированное производство уменьшает количество брака, что дополнительно снижает затраты, связанные с переделками и отбраковками.

- Лёгкость в управлении. Оператор обучается работе с машинными автоматами за короткий срок, так как он управляет программами, а не отдельными процессами, и для него не обязательно иметь специальную подготовку. Это также снижает затраты на обучение персонала.

| Параметр | ЧПУ - станки | Ручные |

| Количество операторов на одну ЧПУ-установку | 1 - 2 | 3 - 5 |

| Затраты на обучение операторов | Низкие | Велики |

| Срок службы режущего инструмента | Долгий | Короткий |

Гибкость производства

Интеграция программируемого оборудования в производство делает его более гибким, легко адаптируемым к новым проектам и изменениям.

Преимущества:

- Для перехода на обработку другой детали достаточно изменить программу.

- Расширение производства от единичных изделий к мелкосерийному и массовому выпуску не снижает эффективность предприятия.

- Технологии CAD/CAM легко интегрируют проектирование в производство.

| Параметр | ЧПУ - станки | Ручные |

| Время на перенастройку | 10–20 минут | 1–2 часа |

| Способность к мелкосерийному производству | Высокая | Ограниченная |

Устройства с числовым ПУ своей универсальностью, гибкостью, экономией трудовых затрат, высокой производительностью и точностью работы привлекают внимание предпринимателей как для реновации действующих предприятий, так и для организации новых. Инвестиции же в ПУ-оборудование повышают конкурентоспособность компаний.

Выбор станков с ЧПУ

Когда вы принимаете решение о покупке ПУ-аппарата, важно учитывать факторы, влияющие на работу и успех предприятия. В этом разделе показаны основные критерии для выбора оборудования, а также дадим рекомендации по брендам и моделям.

Критерии для выбора

Нужно учитывать ряд критериев: размер, мощность и тип управления. Каждый из этих факторов может влиять на эффективность и качество работы предприятия.

| Критерий | Описание | Почему важен? |

| Размер | Определяет габариты обрабатываемой детали и рабочей зоны агрегата | Убедитесь, что рабочая область соответствует размеру деталей |

| Мощность | Способность обрабатывать материалы с различной скоростью и точностью | Более мощные аппараты работают со сложными и твёрдыми материалами |

| Тип управления | Позиционные, контурные и комбинированные | Корректный выбор облегчит программирования и настройки, особенно для мелкосерийного производства |

Размер станка

Имеет основное значение для производства. Должен соответствовать вместимости и способности обработки. Например, для больших деталей вам потребуется установка с достаточной рабочей зоной.

Мощность станка

Сильно влияет на производительность. Чем выше мощность, тем быстрее и качественнее обрабатываются материалы. Существенный фактор для фрезеровки и токарной обработки.

Тип управления

По типу управления системы ЧПУ делятся три группы:

- Позиционные системы по командам, заданным УП, управляют позиционированием исполнительных элементов аппарата по осям координат. Их используют на сверлильных и расточных агрегатах.

- Контурные системы в отличие от позиционных непрерывно управляют траекторией и скоростью исполнительных элементов. Это важно при обработке сложных деталей — например, на токарных и фрезерных машинах.

- Комбинированные состоят из позиционных и контурных систем. Они сложнее, зато универсальнее. С развитием инновационных технологий и усложнением оборудования применение комбинированных цифровых ПУ увеличивается, что приводит в итоге к промышленной роботизации.

Рекомендации по брендам и производителям

Эффективность программируемых механизмов, как и у другого промышленного оборудования, зависит от заявленных характеристик, но ещё и от надёжности изготовителя.

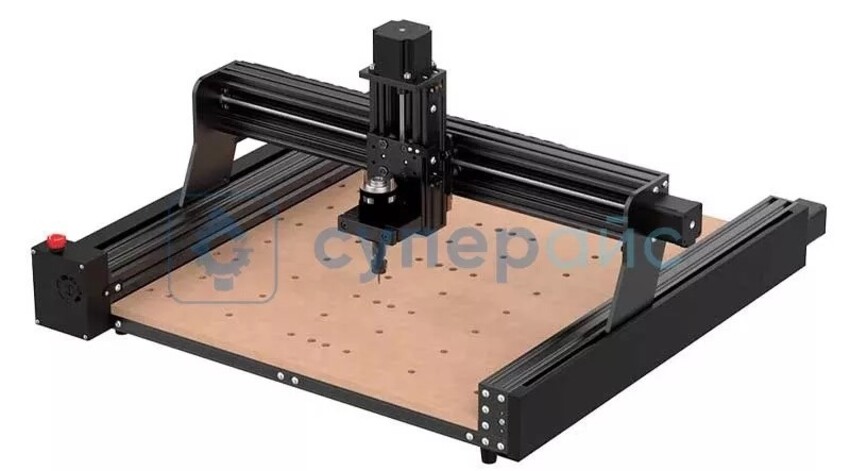

В каталоге Суперайс представлены несколько достойных брендов, известных популярностью своей продукции. Вот краткий перечень:

| Бренд | Модель | Описание |

| Two Trees | TTS-55 | Настольный экономичный лазерный гравёр для работы с пластиком, деревом, кожей, металлом, другими материалами |

| DAJA | DJ6 | Портативный гравировальный аппарат для украшений и маркировки на изделиях |

| Wainlux | JL3 | Экономичный гравёр для шильдиков, визиток, банковских карт с высокой точностью |

| VIGOTEC | VG-L5S | Настольный лазерный гравёр с автоматической фокусировкой |

| DIAOTU | T1 Pro | Лазерный гравёр для большого разнообразия материалов: анодированный метал, нержавеющая сталь, стекло, дерево, бумага, картон, кожа, резина, керамика |

| Hopetool | HT-1610 | Мощный газовый лазерный агрегат с автоматической подачей для гравировки и резки акрила, стекла, керамики, мрамора, ткани, дерева, пластика, резины, бамбука, кожи |

| Maxwave | WM-CE1610 | Автомат для лазерной резки разных материалов и металлообработки |

| NASAN | NA-LS2 | Настольный лазерный прибор для гравировки логотипов и ремонта мобильных устройств |

| Algolaser | Alpha 22 | Гравёр с автоматическим воздушным насосом с большим охватом материалов: деревянная доска, картон, чёрный акрил, кожа, фетр, пластиковый лист тёмного цвета (расплав) и т. д. |

| TBK | TBK-958B | Настольные гравёры с функцией лазерного сепаратора для работы с ювелирными изделиями, мобильными телефонами и т. п. |

| M-TRIANGEL | MG-ONES | |

| LXSHOW | LX3015D | Мощный агрегат для лазерной резки с водяной системой охлаждения. Популярный в тяжёлом машиностроении |

Эти бренды предлагают разноплановое оборудование с числовым ПУ для различных секторов промышленности. При выборе учитывайте отзывы пользователей и спецификации моделей.

Выбор станка — важный этап в организации промышленного предприятия. От точного решения зависят прямые издержки на покупку оборудования, а также эффективность его эксплуатации и время окупаемости. Ещё нужно учитывать возможное расширение номенклатуры выпускаемых изделий.

Для минимизации ошибок и связанных с ними потерь как финансовых, так и временных, используйте опыт специалистов от хорошо известных компаний.

Например, обратите внимание на компанию-поставщика Суперайс, которая поставляет высокотехнологичные технические решения и передовую радиоэлектронную аппаратуру с 2013 года. Опытные консультанты внимательно проанализируют потребности и предложат нужное оборудование. Они расскажут о новых моделях станков, доступных на рынке, а также дадут рекомендации по их внедрению в производственные линии. Если нужно — оценят готовность вашего предприятия к новому уровню производительности, удобству и экономии.