Современная электронная промышленность опирается на множество способов сборки. Однако ключевыми среди них остаются технология поверхностного монтажа (SMT) и пайки в отверстия (THT). Каждая из них формировалась в разные периоды развития отрасли, создана под свои задачи. Это предопределяет их сильные и слабые стороны. Для инженера-разработчика понимание их возможностей имеет фундаментальное значение, поскольку выбор способа связан с надёжностью устройства, степенями его миниатюризации, себестоимостью, технологичностью производства.

В статье детально рассмотрим SMT-технологию в сравнении с монтажом компонентов в отверстия (THT), сильные и слабые стороны, применимость.

![]() Время чтения: 13 минут

Время чтения: 13 минут

Технология поверхностного монтажа электронных компонентов? Это очень просто!

Краткая справка:

| SMT | Surface-mount technology (technology = технология) | Технология поверхностного монтажа электронных компонентов на печатные платы. |

| SMD | Surface-mount devices (devices = устройства) | Общее наименование электронных приборов, компонентов, коммутационных изделий для установки на плату посредством SMT. |

| SMC | Surface-mount components (components = компоненты) | Электронные компоненты (резисторы, конденсаторы, диоды, транзисторы, микросхемы), подвид SMD. Как правило, разделение SMD и SMC есть только там, где это важно. Например, на производстве. В общем для компонентов применяется термин SMD. |

| SMP | Surface-mount packages (packages = корпусы) | Под SMP подразумевается формфактор корпуса конкретного SMD прибора или компонента. Примером SMP служат корпусы типа Flat Chip, MELF, SOT и множество других. |

| SMA | Surface-mount assembly (assembly = сборка) | Термином SMA определяются процесс монтажа SMD приборов и компонентов, общей сборки печатной платы |

| SME | Surface-mount equipment (equipment = оборудование) | Общее название оборудования для выполнения всех этапов SMT. Под термином понимается сборочное оборудование, паяльное, контрольное. |

Основы технологий SMT и THT

Несмотря на очевидные достоинства SMT — быстроту при удешевлении сборки, — сфера её применения отнюдь не безгранична. Аналогично с THT: хотя у неё некоторое моральное устаревание, некоторые области применения, к примеру, платы мощных источников питания или аппаратуры повышенной надёжности, собираются только по THT. Рассмотрим технологии как дополняющие друг друга и порой идущие бок о бок.

Базовые основы:

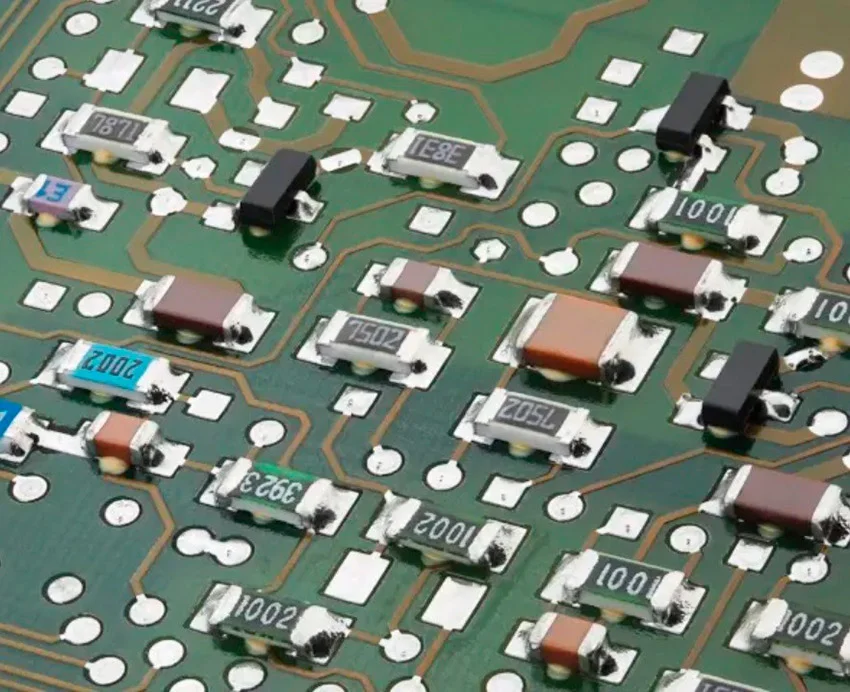

- SMT с THT взаимодополняющие. Они часто используются совместно в одном продукте, чтобы по максимуму использовать достоинства обеих технологий.

- Продукты, выполненные целиком по SMT, более технологичные, компактные и дешёвые.

- Продукты, выполненные по THT, более надёжные, ударо- и вибростойкие, пригодные для работы в тяжёлых условиях.

В SMT компоненты размещаются непосредственно на поверхности печатной платы. Это эффективный метод, при котором удаётся достигнуть высокой плотности и скорости сборки, при этом снизить затраты на неё. THT, напротив, не обладает такими достоинствами. Она подразумевает, что детали вставляются в предварительно просверлённые отверстия на печатной плате, а затем припаиваются волной припоя снизу, чтобы заполнить отверстия, создать необходимые электрические соединения.

Это отличие хоть кажется незначительным, меняет многое. К примеру, конструкцию платы, используемые материалы, процессы, связанные с этим затраты на рабочую силу и подготовку производства.

Технология поверхностного монтажа (SMT)

Суть технологии в нескольких шагах:

- С помощью трафаретного принтера на контактные площадки наносится паяльная паста (смотри статью «Несколько слов о флюсах для пайки»).

- С помощью установщика SMD компонентов происходит их автоматическая установка на плату (смотри статью «Несколько слов об оборудовании для монтажа SMD компонентов»).

- В печи оплавления припоя происходит расплавление паяльной пасты с припаиванием.

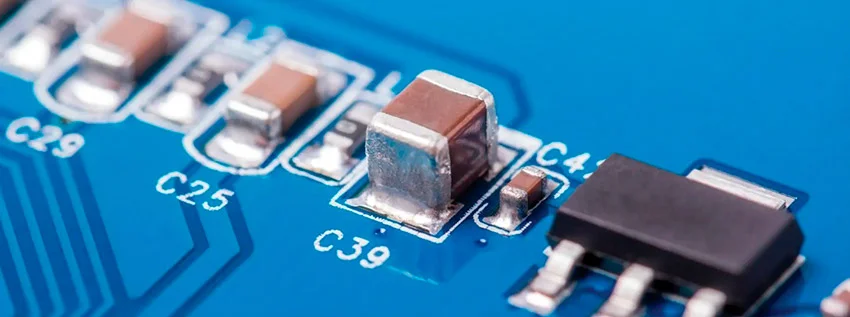

В SMT применяются специальные безвыводные электронные компоненты — SMD. Вернее, элементы это обычные, но упакованные в специализированные корпуса. Эта упаковка наделяет их свойствами:

- SMD меньше, намного легче выводных деталей.

- SMD имеют меньшую материалоёмкость и, соответственно, дешевле.

- SMD имеют меньшую индуктивность с ёмкостью выводов ввиду их меньшей длины.

- SMD менее стрессоустойчивы, не обладают стойкостью к вибрации и высокой температуре.

- Ввиду меньших габаритов SMD не способны рассеивать большое количество тепла.

Это помогает серьёзно сократить издержки при массовом производстве. Однако для выпуска небольших партий относительно несложных устройств технология слишком затратна. Ведь приходится приобретать дорогое оборудование, содержать штат квалифицированных рабочих с инженерами.

Преимущества SMT

Достоинств здесь немало. Среди главных стоит отметить:

- Высокая плотность монтажа. Позволяет размещать больше компонентов на квадратный сантиметр площади печатной платы, поскольку SMD имеют небольшие размеры и размещаются с обеих сторон. Это облегчает создание более сложных схем без увеличения габаритов платы.

- Снижение веса. SMD весят до десяти раз меньше выводных «собратьев». Такое снижение веса особенно важно в аэрокосмической или авиационной промышленности, где становится базовым фактором.

- Улучшенные электрические характеристики. SMD имеют меньшие значения паразитных индуктивностей и ёмкостей. Это помогает добиться уменьшения задержки распространения сигнала, снижения шума. Наиболее сильно это проявляется в высокочастотных устройствах.

- Тотальная автоматизация. SMT полностью совместима с автоматизированными процессами сборки. Все этапы легко автоматизировать: от нанесения паяльной пасты до функционального тестирования готовых сборок.

Результат — общая эффективность. SMT освобождает от необходимости сверления десятков-сотен-тысяч отверстий, экономя ресурсы, облегчает общую трудоёмкость проектирования.

Недостатки SMT

Хотя способ имеет немало преимуществ, помните о требующих внимания недостатках:

- Необходимость многоэтапного контроля. Из-за высокоскоростного автоматизированного процесса сборки SMD на сборочной линии есть риск сбоев, которые послужат причиной целой партии бракованных плат с минимальным шансом устранить дефект. Технология SMD жизненно нуждается в контроле на всех этапах: корректности нанесения паяльной пасты, корректности установки и т. д.

- Сложность ремонта. Небольшой размер SMD при высокой плотности их размещения затрудняют восстановление платы, часто делая его просто экономически нерациональным.

- Сниженная механическая прочность. В SMT пайка даёт как электрическое соединение, так и механическое крепление деталей, что при деформации, вибрации или перепадах температуры влияет на надёжность устройства в не самую лучшую сторону.

- Сложности идентификации деталей. SMD бывают настолько миниатюрными, что нанесение всеобъемлющей маркировки будет попросту невозможно. Это приводит к риску перепутать компоненты между собой. Порой проще выбросить целую партию с сомнительной или нечитаемой маркировкой, чем рисковать, применив её (партию) в производстве.

- Повышенная чувствительность к температуре и влажности. SMD подвергаются более высоким температурам во время пайки, чем выводные элементы, что иногда приводит к возникновению различных дефектов или отказов. Кроме того, некоторые типы SMD могут легко впитывать влагу из воздуха, которая при быстром нагревании при пайке провоцирует внутренние повреждения.

Для монтажников это значит строгие требования к чистоте производства. SMD размещаются очень близко к поверхности платы и имеют гораздо меньшую площадь паяного контакта. Всё это требует соблюдения высокой степени чистоты плат, выводов компонентов, качества паяльной пасты.

Область применения SMT

Это не универсальное решение для всех случаев. Как THT-технология, она превосходно подходит для определённых сфер, но совершенно не подходит для других:

- Высокоскоростные устройства высокой плотности. Выгодна, когда от устройства требуется энергоэффективность, высокая скорость работы при максимальной компактности: компьютеры, ноутбуки, смартфоны и т. д.

- Лёгкие компактные устройства. Снижает общий вес с размером конечного устройства. Это жизненно важно там, где вес с форм-фактором имеют значение: портативная электроника, беспилотные летающие аппараты и т. д.

- Массовое производство. Высочайшая степень автоматизации позволяет использовать преимущества там, где требуется производство десятков или сотен тысяч однотипных устройств.

Кроме того, более мелкие детали, их меньшая паразитная индуктивность с ёмкостью позволяют изготавливать более надёжные производительные устройства (с точки зрения надёжности и качества обработки сигнала; с точки зрения общей надёжности устройства, его механической прочности, всё бывает совсем наоборот).

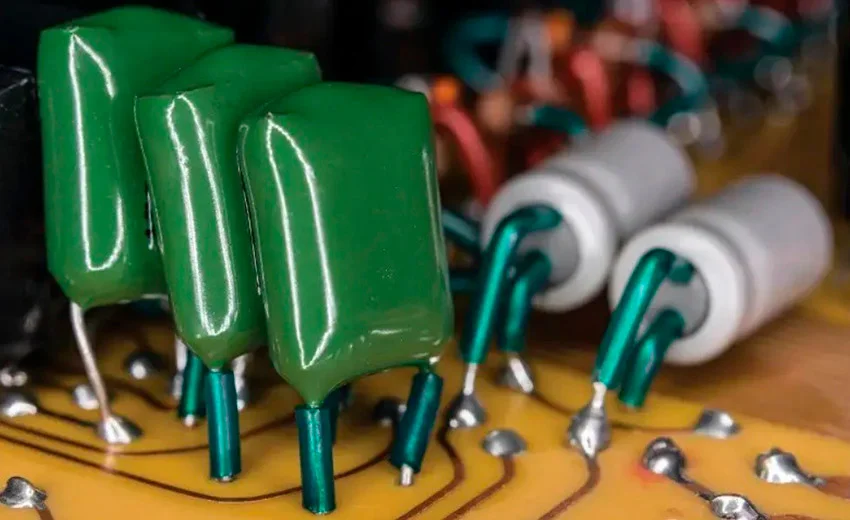

Технология монтажа в отверстия (THT)

Её название происходит от сути: проволочные выводы элементов продеваются через отверстия, просверлённые в печатной плате, а затем припаиваются к контактным площадкам на другой стороне. Хотя THT довольно «древний» способ сборки, он остаётся важным в электронной промышленности, несмотря на появление SMT-технологии.

Диаметр с расположением этих отверстий соответствуют спецификациям платы и компонентов, которые будут прикреплены к ней. Выводы продеваются в эти отверстия. Пайка выполнима волной или монтажом каждого места. Пайка волной припоя подразумевает прохождение печатной платы через резервуар с расплавленным припоем.

Насос создаёт «волну» жидкого припоя, который соединяется с контактными площадками и выводами деталей. Селективная пайка, ручная или автоматическая, «пропаивает» каждый контакт отдельно.

Преимущества THT

THT по-прежнему сохраняет уникальность, которая подчёркивает её неизменную актуальность:

- Высокая механическая прочность. Выводные компоненты удерживаются на месте с помощью физических проволочных выводов, которые проходят через плату и припаиваются с другой стороны. Так создают надёжное соединение, стойкое к механическим нагрузкам. Это делает THT отличным выбором для элементов, которые будут подвергаться физическим нагрузкам: разъёмов, переключателей или крупногабаритных деталей.

- Надёжность при высоких температурах. Выводные элементы при THT, как правило, лучше выдерживают экстремальные температурные условия. Это важно для таких сфер применения, где устройства работают в условиях высоких температур или подвергаются циклическому нагреву и охлаждению.

- Простота прототипирования и отладки. С выводными деталями THT, как правило, проще работать при ручной сборке, прототипировании или отладке. Их можно вручную монтировать и паять, что упрощает отладку или модификацию прототипов.

- Улучшенная тестируемость. Платы, разработанные с помощью THT, изначально беспроблемно тестируются. Выводы отлично справляются с ролью тестовых точек (Test points, TP). Это даёт эффективное внутрисхемное тестирование, поскольку к ним легко получить доступ с помощью тестовых щупов с нижней стороны платы.

Такой конструктив упрощает отладку, делает более эффективной диагностику и устранение любых потенциальных проблем.

Недостатки THT

Хотя технология THT имеет некоторые преимущества, у неё есть определённые недостатки, которые важно учитывать:

- Увеличенный размер и повышенная стоимость печатной платы. THT требует сверления отверстий, что приводит к увеличению размера платы и связанных с этим затрат. Сверление также увеличивает общее время производства.

- Сниженная плотность размещения компонентов. Из-за необходимости сверления отверстий и увеличенного размера деталей THT не сравнима с такой плотностью компонентов, которую предлагает SMT, что ограничивает её потенциал миниатюризации.

Но главное — технология THT не способна работать с компонентами с миниатюрными, шаровыми или близко расположенными выводами (детали с малым шагом выводов), что ограничивает её совместимость с некоторыми современными электронными компонентами, к примеру, с микросхемами в корпусах SO или BGA.

Область применения THT

Хотя технология SMT взяла на себя львиную долю современных печатных плат из-за склонности к миниатюризации и автоматизации, всё ещё есть случаи, когда THT предпочтительней:

- Устройства с высокой механической нагрузкой или работающие в сложных условиях. В устройствах, где печатная плата будет подвергаться большой механической нагрузке, к примеру, промышленном оборудовании, предпочтительнее отдать главную роль именно технологии монтажа электронных компонентов в отверстия. THT также подходит для таких отраслей, как аэрокосмическая, автомобильная или военная, где вибрации, ускорения или экстремальные температуры являются обычным явлением.

- Силовые устройства. Для устройств, работающих с большими уровнями напряжения, силы тока, мощности или в условиях высокого тепловыделения предпочтительней использовать именно технологию монтажа в отверстия.

Несмотря на различия, SMT и THT не конкурируют между собой, а дополняют друг друга. Современные электронные устройства часто используют смешанный подход, комбинируя компактность и технологичность поверхностного монтажа с механической прочностью выводных компонентов.

Каждый день преподносит нам что-то новое на тарелочке с голубой каёмочкой: постоянно появляются новые средства, инструменты, технологии и их продукты. На смену навесной сборке пришла установка в отверстия, а её заменил поверхностный монтаж электронных компонентов, отличающийся высокой плотностью, пригодностью к тотальной автоматизации технологических этапов. Придёт ли что-то на смену SMT? Наверняка, но будет это чуть позже, а сегодня это наиболее прогрессивная технология массового выпуска недорогих устройств.

Когда в следующий раз возьмёте в руки смартфон или сядете за ноутбук, отдайте честь всем тем учёным и инженерам, разработавшим технологию, на основе которой создана почти вся электроника, что вас окружает.