В далёкие шестидесятые годы, когда трава была зеленее, а электронные устройства ещё вовсю конструировались и изготавливались на вакуумно-электронных лампах и навесной монтаж был также популярен, как печатный, была разработана необычная по тем временам технология пайки компонентов на медные контактные площадки (полигоны) печатных плат. Она стала именоваться технологией поверхностного монтажа (ТПМ) в русскоязычной литературе, и, аналогично, surface-mount technology (SMT) в англоязычной. ТПМ подарила более высокую плотность в сочетании с ускорением и удешевлением сборки. Это изобретение немного опережало время: в шестидесятые годы электронная промышленность ещё не была готова к выпуску компонентов для SMT: степень миниатюризации была тогда почти нулевая, в плотность размещения во времена, когда относительно огромные электровакуумные лампы ещё прочно сидели в головах конструкторов электроаппаратуры, ещё не учитывалась. Да и общее машиностроение не давало электронной промышленности специализированное оборудование ТПМ. Поверхностный монтаж применялся только при выпуске спецаппаратуры, в частности, для военной или аэрокосмической отраслей.

Но с середины восьмидесятых ситуация стала меняться: начался бурный расцвет SMT-технологии. Появились миниатюрные резисторы, конденсаторы, транзисторы, диоды, микросхемы и всё остальное, разработанное для пайки с применением SMT. Все они стали называться surface-mount devices (SMD). Параллельно стали появляться машины для их установки, так как к ручной пайке они были слабо приспособлены. Толчком к взрывному развитию послужила тенденция к общему удешевлению электронной продукции, уменьшению её габаритов и массы.

Статья ставит целью дать общее представление о технологии SMT и о самих SMD; кратко расскажем об особенностях и конструкции оборудования, применяемого в SMT, сделаем обзор нескольких современных станков, предлагаемых изготовителями, и успешно работающих на малых и крупных предприятиях в мире.

![]() Время чтения: 25 минут

Время чтения: 25 минут

Станки для монтажа SMD компонентов? Это очень просто!

Технология поверхностного монтажа (SMT)

Технология surface-mount technology (SMT) берёт своё начало ещё с шестидесятых годов XX века. В это время ещё очень активно проектировалась и промышленно выпускалась аппаратура, где основой служили радиолампы; а полупроводниковые электронные приборы только-только входили в массовое производство; выпуск отдельных видов микросхем уже налажен, но исключительно для спецаппаратуры военного или аэрокосмического назначения. Именно военно-космические отрасли, наиболее бурно развивавшиеся в условиях холодной войны и космической гонки, стали активно соревноваться в уменьшении габаритов, массы и энергопотребления аппаратуры. Одним из методов решения такой инженерной задачи стало уменьшение размера элементной базы и увеличение плотности её расположения.

Электронная промышленность середины двадцатого века ещё вовсю использовала навесной монтаж на специальные монтажные стойки и/или непосредственно между собой. Он требовал множества ручных операций. А ещё применялся печатный монтаж выводных компонентов в отверстия (through hole technology, THT), который серьёзно автоматизировался. Не говоря о первом, даже второй способ не давал высокую плотность: выводные элементы довольно крупногабаритны, требуют много места. Печатные платы тогда приходилось просверливать множеством отверстий, в которых посредством выводов элементы крепились и электрически соединялись.

Все выявленные недостатки требовали устранения: ТПМ-технология стала решением всех проблем. Её суть в пайке спецкомпонентов не на монтажные стойки или продевание гибких выводов через отверстия, а напрямую на полигоны, расположенные с той же стороны, что и дорожки на печатной плате. Их стали называть компонентами для поверхностного монтажа (surface-mount devices, SMD).

Технология предоставила преимущества:

- Устраняется необходимость такой технологической операции, как сверление отверстий, а медные контактные площадки для пайки вытравливаются вместе с дорожками (смотри статью «Проектируем печатную плату»).

- Отсутствие выводов уменьшает габариты с весом элементов, следовательно, стоимость.

- Менее материалоёмкие и недорогие компоненты получается создавать быстрее, причём очень объёмными партиями.

- Малогабаритные решения помогают увеличить плотность монтажа (разместить больше элементов на определённой площади платы).

- В случае двухсторонней платы возможно размещение с обеих сторон, что ещё дополнительно увеличивает плотность размещения.

- Выбор этой технологии снижает размеры, вес и стоимость готового устройства.

- Помимо группового изготовления печатных плат, стала возможна групповая пайка компонентов, дополнительно снижающая сроки изготовления устройств с их себестоимостью.

- Появилась возможность автоматизации процесса размещения, пайки и контроля компонентов.

Как следует из перечня преимуществ, SMT-технология способна стать просто «золотой страной Эльдорадо» для изготовителей электроники. Так оно и стало, но годы спустя. Ну а в шестидесятые, о которых идёт речь, её массового использования не произошло, так как были некоторые немаловажные моменты:

- Электронная промышленность середины двадцатого века не умела разрабатывать и массово изготавливать SMD. Разработки и выпуск велось только для «затратных» по определению отраслей: космонавтики и армии. В массовой аппаратуре SMT не применялся.

- Миниатюризация компонентной базы привела к принципиальной невозможности ручной пайки и потребовала разработки с внедрением спецоборудования — станков для автоматизированного монтажа.

Эти моменты были решены в частном порядке для внедрения ТПМ в военной и аэрокосмической отрасли, но в массовой аппаратуре это случилось только в восьмидесятых. В это время ТПМ стала повсеместно доступной, начался массовый выпуск компонентов для применения в этой технологии, а также появились относительно недорогие, но производительные станки для автоматизированного монтажа (pick-and-place machines, P&P). О SMD и станках будет рассказано в посвящённых им разделах статьи.

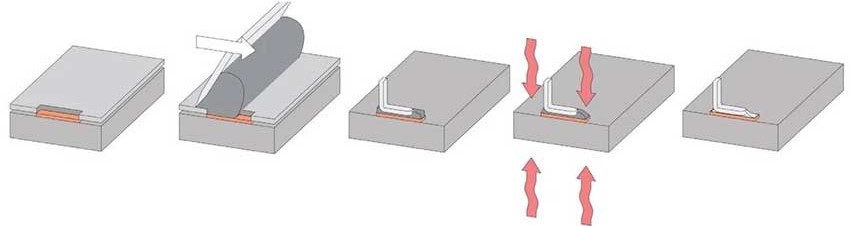

В общем, вся SMT-технология состоит из пяти этапов:

Этап 1. На печатную плату накладывается специальный трафарет из тонкого листа нержавеющей стали с прорезями, расположенные в точности над контактными площадками для пайки. Этот трафарет, как и печатная плата, легко проектируются в системах автоматизированного проектирования (САПР) и изготавливаются на спецпроизводствах.

Этап 2. На печатную плату наносится паяльная паста, состоящая из припоя и флюса (смотри статью «Несколько слов о флюсах для пайки»). Она попадает через прорези в трафарете только на нужные контактные площадки.

Этап 3. Трафарет изымается. С помощью P&P-станка компоненты размещаются над контактными площадками и фиксируются клеящей способностью паяльной пасты.

Этап 4. Выполняется пайка. Паяют несколькими способами, где самым популярными стала термовоздушная пайка на специальных нагревательных столах, а в условиях массового изготовления в паяльных печах.

Этап 5. Включает визуальный контроль качества с проверкой электрических параметров паяного соединения.

Компоненты для поверхностного монтажа (SMD)

Это специализированные миниатюрные и сверхминиатюрные электронные компоненты для SMT. Не путайте эти два понятия: Surface-mount technology (SMT) — это общее наименование технологии, а surface-mount devices (SMD) — это название группы электронных компонентов, применяемых в SMT-технологии.

Сегодня практически все детали реализуемы в форм-факторе SMD, кроме тех, которые ввиду конструктивных особенностей не бывают миниатюрными: мощные резисторы (смотри статью «Как проверить резистор мультиметром?»), высоковольтные конденсаторы (смотри статью «Как выбрать конденсатор?»), силовые дроссели, трансформаторы, некоторые коммутационные изделия, такие как разъёмы, реле и тому подобные. Многие до сих пор выпускаются как в выводном исполнении, так и для SMT. В таблице ниже представлены наиболее часто используемые SMD компоненты и описание их разновидностей:

|

Резисторы: |

|

Конденсаторы: |

|

Катушки индуктивности (дроссели): |

|

Диоды: |

|

Светоизлучающие диоды: |

|

Кварцевые резонаторы: |

|

Транзисторы: |

|

Микросхемы: |

|

Предохранители: |

|

Разъёмы: |

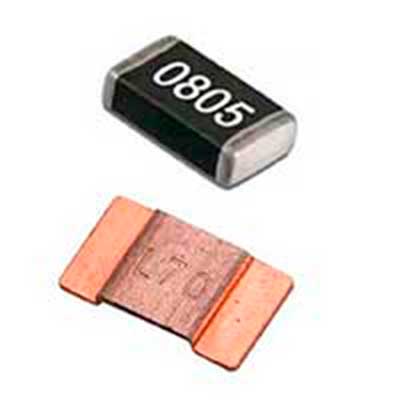

SMD получили множество типоразмеров, что обусловлено разнообразным назначением, внутренним устройством, количеством выводов и другими особенностями. Ниже будут перечислены основные. Сведения, представленные ниже, потребуются для понимания некоторых моментов в следующих разделах статьи.

В зависимости от размера, пассивные SMD, такие как резисторы, конденсаторы и катушки индуктивности делятся на следующие типоразмеры:

|

Типоразмер |

Размер в миллиметрах (длина*ширина) |

|

01005 |

0,4*0,2 |

|

0201 |

0,6*0,3 |

|

0402 |

1,0*0,5 |

|

0603 |

1,6*0,8 |

|

0805 |

2,0*1,25 |

|

1206 |

3,2*1,6 |

|

1210 |

3,2*2,5 |

|

1812 |

4,5*3,2 |

|

1825 |

4,5*6,4 |

|

2220 |

5,6*5,0 |

|

2225 |

5,6*6,3 |

Электролитические конденсаторы делятся так:

|

Типоразмер |

Размеры цилиндра конденсатора в миллиметрах(диаметр*высота) |

Размеры основания конденсатора в миллиметрах (длина=ширина) |

|

0505 |

5*5,4 |

5,3 |

|

0605 |

6,3*5,4 |

6,6 |

|

0607 |

6,3*7,8 |

6,6 |

|

0810 |

8*10 |

8,0 |

|

1008 |

10*8 |

10,3 |

|

1010 |

10*10 |

10,3 |

|

1213 |

1,5*13,5 |

13,6 |

|

1216 |

12,5*16 |

13,6 |

|

1616 |

16*16,5 |

16,3 |

Типоразмеры танталовых твердотельных конденсаторов:

|

Типоразмер |

Габариты корпуса в миллиметрах (длина*ширина) |

|

A |

3,2*1,6*1,6 |

|

B |

3,5*2,8*1,9 |

|

C |

6,0*3,2*2,2 |

|

D |

7,3*4,3*2,4 |

|

E |

7,3*4,3*4,1 |

Диоды получили следующие типы корпусов:

|

Наименование корпуса |

Габариты корпуса в миллиметрах (длина*ширина) |

|

SOD923 |

0,8*0,6 |

|

SOD723 |

1,0*0,6 |

|

SOD523 |

1,2*0,8 |

|

SOD323 |

1,7*1,25 |

|

SOD123 |

2,7*1,5 |

|

DO215AC |

4,3*2,6 |

|

DO215AA |

4,3*3,6 |

|

DO215AB |

7,0*6,0 |

|

SMAJ |

4,3*2,6 |

|

SMBJ |

4,3*3,6 |

|

SMCJ |

7,0*6,0 |

Светоизлучающие диоды получили типоразмеры:

|

Типоразмер |

Габариты корпуса в миллиметрах (длина*ширина) |

Количество кристаллов |

|

3014 |

3,0*1,4 |

1 |

|

2835 |

2,8*3,5 |

1 |

|

3528 |

3,5*2,8 |

1/3 |

|

5050 |

5,5*1,6 |

3/4 |

|

5630 |

5,6*3,0 |

1 |

|

5730 |

5,7*3,0 |

1/2 |

Полупроводниковые транзисторы и некоторые виды микросхем выпускаются в следующих корпусах:

|

Наименование корпуса |

Количество выводов |

Габариты корпуса в миллиметрах (длина*ширина*высота) |

|

SOT723 |

3 |

1,2*0,8*0,5 |

|

SOT346 |

3 |

2,9*1,6*1,1 |

|

SOT323 |

3 |

2,0*1,25*0,9 |

|

SOT416 |

3 |

1,6*0,8*0,7 |

|

SOT523F |

3 |

1,6*0,8*0,7 |

|

SOT23 |

3 |

2,9*1,3*0,95 |

|

SOT23-5 |

5 |

2,9*1,6*1,1 |

|

SOT23-6 |

6 |

2,9*1,6*1,1 |

|

SOT89 |

3 |

4,5*2,5*1,5 |

|

SOT143 |

4 |

2,9*1,6*0,95 |

|

SOT223 |

3 |

6,5*3,6*1,6 |

|

SOT323 |

3 |

2,0*1,25*0,9 |

|

SOT343 |

4 |

2,0*1,25*0,9 |

|

SOT353 |

5 |

2,0*1,25*0,9 |

|

SOT363 |

6 |

2,0*1,25*0,9 |

|

SOT23-8 |

8 |

2,9*1,6*1,2 |

|

DPAK |

3 |

6*6,5*2,3 |

|

D2PAK |

3 |

9,2*10*4,4 |

|

D2PAK-5 |

5 |

9,2*10*4,4 |

|

D2PAK-7 |

7 |

9,2*10*4,4 |

|

D3PAK |

3 |

14*16*4,7 |

Корпуса микросхем получили богатую номенклатуру. В таблице ниже будут перечислены часто используемые с указанием характерных особенностей:

|

Наименование корпуса |

Характерные особенности |

| 2 ряда выводов | |

|

SOIC |

Дистанция между выводами 1,27 мм |

|

TSOP |

Тоньше SOIC, дистанция 0,5 мм |

|

SSOP |

Уменьшенный SOIC, на 0,65 мм |

|

TSSOP |

Тоньше SSOP, дистанция аналогична |

|

QSOP |

В четыре раза меньше SOIC, дистанция 0,635 мм |

|

VSOP |

Меньше QSOP, дистанция 0,4/0,5/0,65 мм |

| 4 ряда выводов | |

|

PLCC/CLCC |

Пластиковый/керамический корпус, дистанция между выводами 1,27 миллиметра, выводы загнуты в форме литеры J |

|

QFP |

Квадратные плоские корпуса различного размера (в зависимости от количества выводов) |

|

LQFP |

Тонкий QFP (1,5 миллиметра) |

|

PQFP/TQFP |

Пластиковый/керамический корпус с количеством выводов не менее 44 |

|

TQFP |

Тонкий QFP (1,1 миллиметра) |

|

PQFN |

QFP с площадкой для отвода тепла |

| Массив шариковых и столбиковых выводов или контактных площадок | |

|

BGA |

Массив шариковых выводов, дистанция между выводами 1,27 миллиметра |

|

LFBGA |

Тонкий BGA, дистанция между выводами 0,8 миллиметра |

|

CGA/CCGA |

Пластиковый/керамический корпус, массив столбиковых выводов |

|

uBGA |

BGA с уменьшенной дистанцией между выводами (менее 1 миллиметра) |

|

FCBGA |

Подложка с массивом шариковых выводов с припаянным к ней кристаллом и теплораспределителем |

|

LLP |

Корпус с контактными площадками |

Оборудование для монтажа

Развитие техники для установки SMD, как самой SMT-технологии, берёт начало в шестидесятых годах двадцатого века. Как было сказано ранее, тогда машиностроение не было готово предложить решения для автоматизации ТПМ, и процесс их позиционирования и пайки в общем был ручным, то есть монотонным, трудоёмким, сопряжённым с множеством ошибок. Первые примитивные станки, появившиеся в то время, показывали низкую производительность и монтировали лишь нескольких единиц в минуту, что при «микросерийном» выпуске для космонавтики и военных было вполне приемлемо. Но при нормальном серийном изготовлении массовой продукции требуется производительность выше на несколько порядков.

Так в восьмидесятых годах появляется новое поколение относительно высокоскоростных машин для автомонтажа SMD. Их особенностью было то, что одна машина монтировала детали только одного типа, а при необходимости установки нескольких типов компонентов требовалось соответствующее количество машин, объединённых наподобие конвейера: после выполнения своей операции одна передвигала плату к другой и так далее.

Важно понимать, что в восьмидесятые годы даже они стоили запредельно, а ставить несколько таких машин, а то и несколько десятков, было доступно только компаниям мирового уровня. К тому же многократное последовательное перемещение платы плохо сказывалось на её качестве (элементы смещались от тряски и вибрации при перемещении; возможна была пайка лишь лёгких деталей), а также на производительности в целом.

В девяностые годы на рынке появились станки, устанавливающие нескольких SMD-типов путём автоматической смены вакуумных захватов-сопел. Это резко увеличивало производительность и снижало себестоимость изготовления продукции. В это время монтажное оборудование стало снабжаться машинным зрением (смотри статью «Несколько слов о робототехнике»), дающим автоматический визуальный контроль наличия элемента и соответствия технологическому процессу, с коррекцией его положения при размещении.

В двухтысячные годы оборудование стало снабжаться несколькими соплами-захватами с отдельными для каждого высокоскоростными приводами, что дало возможность параллельного размещения деталей. Наиболее совершенные машины этого периода достигали производительности более 100000 комп/час. Сегодня развитие производственных технологий привело к резкому снижению стоимости STM-машин и быстрой окупаемости, даже в условиях мелкосерийной сборки, не говоря уже о массовом выпуске в условиях крупного предприятия. Также небольшая цена позволяет покупать их ВУЗам для использования в образовательно-практической сфере.

Станки состоят из нескольких комплексных систем:

- Система подачи плат и элементов. Многие имеют такую систему, созданную для загрузки и выгрузки плат, перемещения и подготовки компонентов (к примеру, снятия упаковочной плёнки с ленты с ними), а также для их подачи непосредственно в размещающую головку. Эта система использует конвейеры, питатели и механические или роботизированные устройства.

- Система управлением движением. Абсолютно все станки оснащаются высокоточными трёхосевыми приводами позиционирования размещающей головки. В систему входят шаговые серводвигатели (или электродвигатели других типов, например, линейные), контроллеры этих двигателей, электронный блок управления и программное обеспечение. Она бывает комбинированной и содержат гидравлические или пневматические приводы (работающие от сжатого воздуха или вакуума).

- Система размещающих головок. Современные станки имеют от одной до нескольких размещающих головок с собственными приводами и/или систему автоматической замены размещающей головки, если привод единственный. Система размещающих головок использует вакуумный, механический или иной привод захвата.

- Система машинного зрения. Многие станки используют её для обнаружения, идентификации радиокомпонента, первичной дефектовки, разворота и позиционирования. Система состоит из камеры высокого разрешения и программной среды для распознавания образов, анализирующей изображение, определяющей положение и ориентацию всех элементов, включая платы.

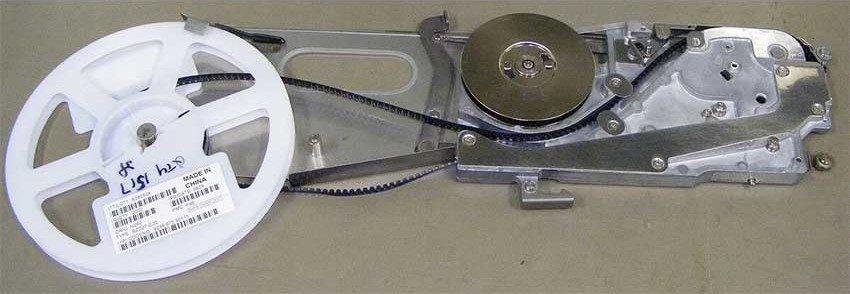

Отдельно рассказываем о питателях — специализированной оснастки для подачи радиодеталей в станок в таком виде, в котором будет обеспечена возможность их захвата. В современном SMT-оборудовании питатель состоит из катушки с намотанной на неё лентой с радиодеталями или лотка с ними, из которого они подаются в головку захвата и размещения или другие рабочие области. Питатель обычно имеет ременной, фрикционный или вибрационный привод. Есть нескольких типов:

- Катушечный/ленточный. Используется для подачи деталей, упакованных в катушку/ленту (практически все).

- Лотковый. Здесь элементы упакованы в лотки или трубки (обычно так упаковывают крупногабаритные и дорогие).

- Насыпной. Используется для подачи никак не упакованных элементов.

Питатели являются частью процесса SMT, поскольку они создают постоянную ритмическую подачу деталей для системы захвата и размещения или другого оборудования. Это помогает собирать платы быстрее и с высокой эффективностью.

Катушка, используемая в катушечных и ленточных питателях — это специализированный вид упаковки, который помимо высокоплотного размещения предоставляет удобство работы по извлечению и подачи деталей в питатель . Она, как правило, изготавливается из пластика, а лента с элементами из картона или жёсткой плёнки. Снабжена карманами, в которых размещаются радиокомпоненты, закрытые сверху мягкой прозрачной лентой.

Катушки используют в отрасли SMT для снижения стоимости упаковки и обработки радиодеталей. Они также более компактны, чем лотки или трубки.

Обзор современного оборудования

Современные китайские фирмы-изготовители предлагают богатую номенклатуру недорогих, но высокопроизводительных настольных станков для автоматизированного монтажа SMD, которые являются прямыми конкурентами продукции американских, немецких и японских лидеров. В разделе будут описаны наиболее доступные и универсальные модели, которые успешно применимы как в небольшом частном предприятии, так и в промышленности в условиях мелко- и среднесерийного изготовления.

Серия ZB3245/ZB3545 компании Zhengbang

В серию входит несколько настольных станков, отличающихся как геометрическими параметрами, так и функционалом, но имеющими высокую точность позиционирования и производительность.

|

ZB3245T |

ZB3245TS |

ZB3245TSS |

ZB3545TPP |

|

|

Точность позиционирования размещающих головок (миллиметров) |

0,025 | |||

|

Количество размещающих головок |

2 | 4 | ||

|

Максимальная скорость размещения (компонентов в час) |

4000 | 6000 | 8000 | 7500 |

|

Количество мест для катушечных/ленточных питателей |

27 | 27 | 54 | 38 |

|

Количество камер системы машинного зрения |

нет | 2 | 4 | 6 |

|

Максимальный размер печатной платы (миллиметров) |

320*450 | 350*450 | ||

|

Максимальный высота монтируемых элементов |

≤10 | ≤19 | ≤12 | |

|

Встроенный дисплей |

да | нет | ||

|

Встроенный компьютер |

нет | |||

Это недорогие, но ультрасовременные высокопроизводительные настольные станки для SMT с программным управлением. Все они способны работать с независимыми катушечными/ленточными питателями , а также есть возможность использования вибропитателей (опционально); возможна установка компонентов от типоразмера 0402÷5050, а также микросхем в корпусах SOIC, QFP, BGA и других. Средние модели (ZB3245TS/ZB3245TSS) этой серии имеют систему машинного зрения для распознавания и позиционирования ; шесть камер старшей модели (ZB3545TP) полностью следят за процессом, сводя риск брака к минимуму. Как старшая, так и средняя и младшая модель (ZB3245T) имеют высокую производительность, эргономику, качественные комплектующие и удобное программное обеспечение, в котором легко и оперативно разрабатывается карта монтажа. Эта серия станков будет уместна как при мелкосерийном запуске, так и в образовательно-практической деятельности высших учебных заведений.

Zhengbang ZB4050LS

Если серия ZB3245/ZB3545 — это недорогие станки с достойными, но всё же со средними характеристиками, то машина ZB4050LS от компании Zhengbang уже для профессионального применения и исключительно надёжна, способна долго работать без перерыва и необходимости наладки.

|

ZB4050LS |

|

|

Точность позиционирования размещающих головок (миллиметров) |

0,025 |

|

Количество размещающих головок |

6 |

|

Максимальная скорость размещения (компонентов в час) |

11000 |

|

Количество мест для катушечных/ленточных питателей |

64 |

|

Количество камер системы машинного зрения |

3 |

|

Максимальный размер печатной платы (миллиметров) |

500*400 |

|

Максимальная высота монтируемых деталей |

≤6 (опционально до ≤11) |

|

Встроенный дисплей |

да |

|

Встроенный компьютер |

да |

Это классический напольный SMT-станок. Он предназначен для долговременной работы в условиях средне- и крупносерийного производства. ZB4050LS совместим с независимыми лентами или катушками в количестве до 64 . Станок оснащён системой машинного зрения с тремя камерами для автоматической визуальной инспекции всех этапов технологического процесса. Комплектуется промышленным ПК с предустановленным рабочим ПО. Шесть размещающих головок имеют исключительную производительность и предназначены для пайки деталей типоразмера 0402÷5050 и аналогичных по габаритам, а также SOIC-, QFP-, BGA-микросхем и других. Станок ZB4050LS высокопроизводителен, эргономичен, получил качественные комплектующие и удобное ПО, с которым быстро и легко запускается в работу . Модель относительно недорогая и быстро окупается.

Серия TVM802 компании QIHE

Продукция компании QIHE составляет серьёзную конкуренцию технике Zhengbang и предлагает серию высокоточных высокоскоростных настольных станков.

|

TVM802A |

TVM802AX |

TVM802B |

TVM802BX |

TVM802B+ |

|

|

Точность позиционирования размещающих головок (миллиметров) |

0,025 | ||||

|

Количество размещающих головок |

2 | ||||

|

Максимальная скорость размещения (компонентов в час) |

6500 | ||||

|

Количество мест для катушечных/ленточных питателей |

29 | 46 | 58 | ||

|

Количество камер системы машинного зрения |

2 | ||||

|

Максимальный размер печатной платы (миллиметров) |

340*340 | 260*340 | 300*320 | ||

|

Максимальный высота монтируемых элементов |

≤12,5 | ||||

|

Встроенный дисплей |

нет | да | |||

|

Встроенный компьютер |

нет | да | нет | да | да |

Машины серии TVM802 — недорогое, но многофункциональное и в чём-то даже инновационное решение с программным управлением . Все станки работают с независимыми катушечными/ленточными питателями, которых в разных моделях от 29 до 58. Все модели серии оснащены системой машинного зрения.

Модели TVM802AX, TVM802BX, TVM802B+ поставляются с промышленным компьютером с предустановленным программным обеспечением, необходимым для работы станка, а также позволяющим в режиме реального времени отслеживать основные параметры работы.

Станки этой серии созданы для установки электронных компонентов типоразмера 0402÷5050 и аналогов, микросхем в корпусах SOIC, QFP, BGA и других. Все машины серии высокопроизводительны, эргономичны, собраны на качественных комплектующих и получили удобное ПО . Они отличаются демократичной для подобного оборудования ценой и быстро окупаются.

QIHU TVM926

Если серия TVM802 представлена недорогими моделями с достойными, но всё же со средними эксплуатационными параметрами, то TVM926 от компании QIHU — профессиональное решение, отличающееся исключительной надёжностью , и способное беспрерывно работать без постоянной наладки.

|

TVM926 |

|

|

Точность позиционирования размещающих головок (миллиметров) |

0,025 |

|

Количество размещающих головок |

4 |

|

Максимальная скорость размещения (компонентов в час) |

9000 |

|

Количество мест для катушечных/ленточных питателей |

64 |

|

Количество камер системы машинного зрения |

6 |

|

Максимальный размер печатной платы (миллиметров) |

330*580 |

|

Максимальная высота монтируемых деталей |

≤16 |

|

Встроенный дисплей |

да |

|

Встроенный компьютер |

да |

Модель оптимальна для средне- и крупносерийного производства электроники . TVM926 поддерживает работу с независимыми катушечными/ленточными питателями числом до 64 . Установлена система машинного зрения, промышленный компьютер с предустановленным ПО для работы.

Четыре размещающих головки дают огромнейшую производительность и поддерживают типоразмер 0402÷5050 и изделия с аналогичными габаритами, корпусные микросхемы в форм-факторе SOIC, QFP, BGA и других.

Сегодня ТПМ специализированных миниатюрных SMD-деталей наиболее прогрессивна: достижения науки и техники сделали доступнее сверхплотный монтаж деталей, дали высокую степень миниатюризации и надёжности техники с одновременным ускорением её сборки и снижением стоимости. Не чудо ли?! Чудо, которым мы все с вами пользуемся каждый день: смартфоны, ноутбуки, персональные компьютеры — всё это продукты наивысшей степени развития SMT технологии.

Станки для автоматизированного монтажа являются «руками» технологии SMT, и, притом, очень быстрыми и хирургически точными: современное монтажное оборудование способно с высочайшей производительностью и степенью точности оборудовать печатные платы элементами, которые остаётся лишь припаять для получения готового устройства.

В статье мы рассказали о технологии SMT и о самих компонентах (SMD), а об особенностях и конструкции оборудования, познакомили вас с несколькими моделями современных SMT-станков.