Если кратко, то пайка — это создание неразъёмного соединения двух металлических деталей с помощью низкотемпературного сплава (припоя) без плавления паяемых элементов. В этом её коренное отличие от сварки. А проходит пайка при непосредственном участии катализаторов процесса — флюсов (смотри статью «Несколько слов о флюсах для пайки»). Они обеспечивают химическую очистку места монтажа и быстрое протекание реакции диффузии.

Припой не просто «склеивает», а, диффундируя (проникая внутрь) в кристаллическую решётку деталей, соединяет их на молекулярном уровне, создаёт механическую прочность с низким электрическим сопротивлением в месте соединения (смотри статью «Как проверить резистор мультиметром?»).

![]() Время чтения: 9 минут

Время чтения: 9 минут

Припой и флюс

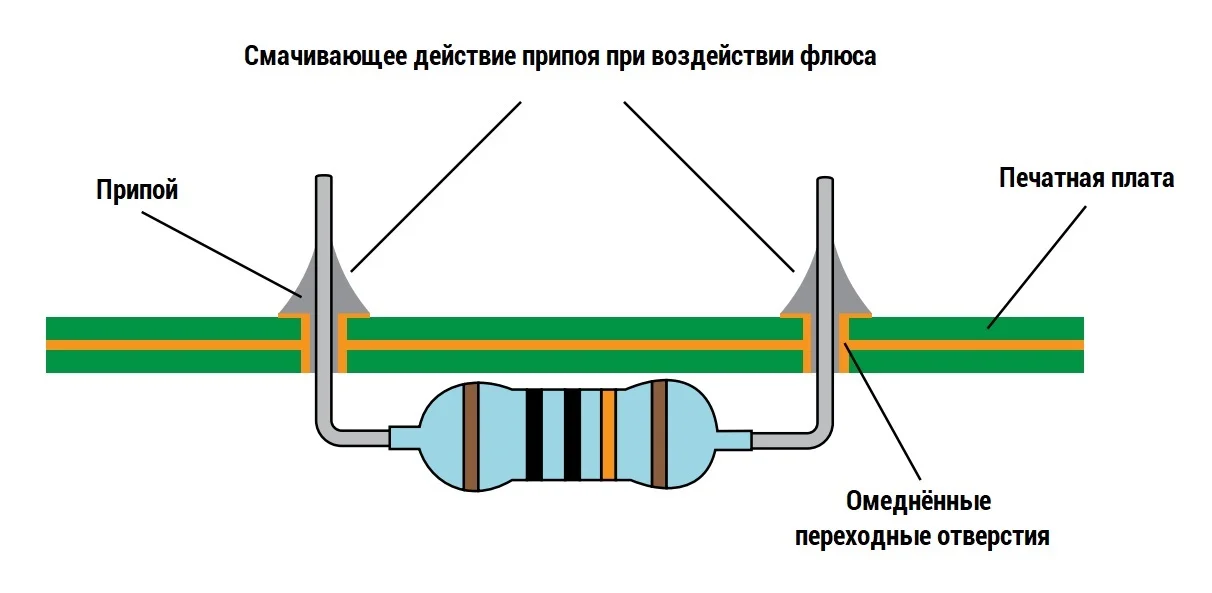

Припой можно описать как металлический сплав, который предназначен для заполнения паяемого места своим расплавом, с образованием механического электропроводящего соединения. Основной металл, используемый для изготовления припоя, — олово, но обычно в состав также входят другие металлы, которые изменяют его физические свойства, к примеру, свинец, снижающий температуру плавления. Это позволяет создать его расплав относительно просто, без особых энергетических затрат. Однако наиболее важное, что нужно знать о припое — в пайке он бесполезен без флюса.

Флюс — это химическое вещество, которое очищает и деокисляет поверхность спаиваемых деталей. Действие флюса создаёт достаточную химическую чистоту поверхности для образования необходимой степени диффузии молекул припоя в кристаллическую решётку. Флюс может быть в виде отдельного компонента, к примеру, канифоли или другого вида, либо присутствовать в составе припоя (в виде жилы в тонкой оловянно-свинцовой трубке или как компонент паяльной пасты). Без флюса припой не достигнет нужной степени смачивания спаиваемых деталей.

Термин «смачивание» используется для описания, как быстро припой плавится, связываясь с поверхностями спаиваемых деталей. Он соединяет детали не как клей, а с помощью внедрения своих молекул в кристаллическую решётку, образуя таким образом максимально прочное электропроводное соединение. Когда смачивание прошло в достаточной мере, полностью удалить припой с поверхности деталей невозможно.

Идеальное паяное соединение гладкое и блестящее, имеет форму конуса с углом смачивания 40÷70°.

Даже когда поверхности деталей на вид кажутся чистыми, присутствует невидимый слой оксидной плёнки, который образуется при контакте с воздухом и влагой. Эта плёнка присутствует не только на спаиваемых поверхностях, но и на самом припое. Если не использовать флюс, припой не смочит поверхности. Флюс же может химически разрушить слой оксидной плёнки на поверхности деталей и припоя, сохранив чистой на время, достаточное для пайки. Важно заметить, что флюс начинает проявлять свои «чудесные» свойства только при нагреве. Как и припой.

Флюс не предназначен для удаления видимой грязи, такой как масла, смазки и тому подобные загрязнения. Другими словами, механические загрязнения должны быть удалены перед монтажом с помощью органических растворителей, к примеру, изопропилового спирта.

Припой, флюс и тепло — основные компоненты пайки. Без них процесс невозможен.

Нагрев места пайки

Существует три основных метода передачи тепла к месту пайки (смотри статью «Тепловая диагностика радиоэлектронного оборудования»). Рассмотрим их.

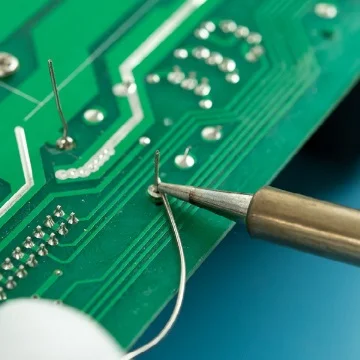

Контактная теплопередача

При контактной теплопередаче обычно используется паяльник в качестве источника тепла. Метод наиболее «древний», но между тем самым эффективный и универсальный. Практически все виды паяных соединений достижимы с помощью паяльника (смотри статью «Виды паяльников и их классификация»). Именно контактный метод будет основным рассматриваемым в статье.

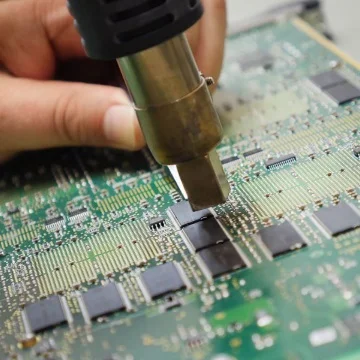

Конвективная теплопередача

При конвективной теплопередаче в качестве источника тепла используется паяльный термовоздушный фен. Данный метод позволяет паять контакты у миниатюрных электронных компонентов для поверхностного монтажа (SMD, смотри статью «Несколько слов об оборудовании для монтажа SMD-компонентов»), многовыводных микросхем с малым шагом, а также микросхем с шариковыми выводами (BGA).

Теплопередача излучением

При теплопередаче излучением используется инфракрасный излучатель, имеющий определённую зону излучения, но сложное управление. Этот метод помогает организовать качественную безопасную пайку теплоёмких или крупногабаритных электронных компонентов, таких как центральные и графические процессоры с точной установкой профиля нагрева.

Разница между пайкой мягкими припоями, твёрдыми припоями и сваркой

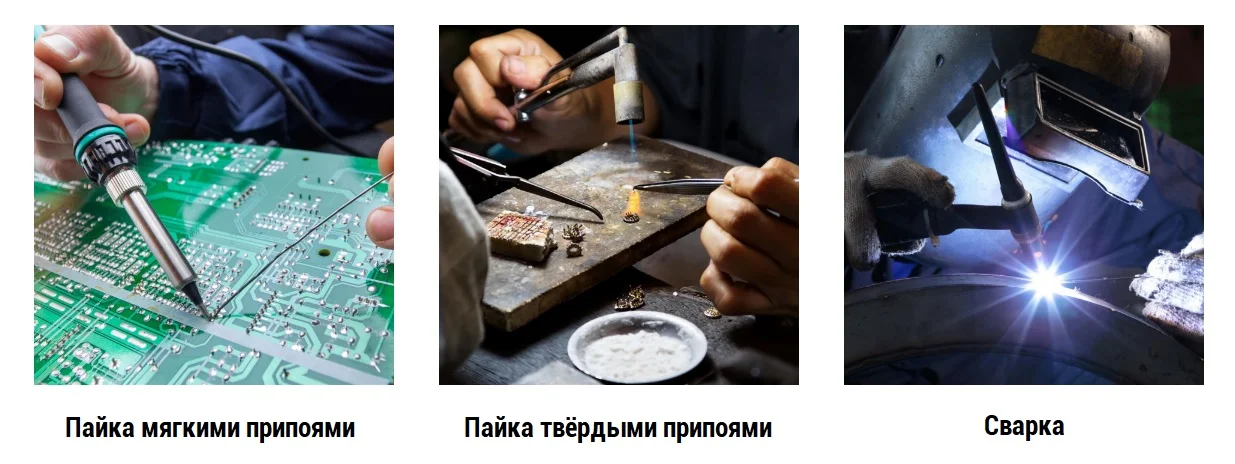

Основной предмет данной статьи — технология пайки мягкими (то есть легкоплавкими) припоями. Не следует путать её с пайкой твёрдыми (тугоплавкими) или сваркой, с помощью которых тоже создают неразъёмные соединения металлических деталей. Кратко рассмотрим различия между этими процессами.

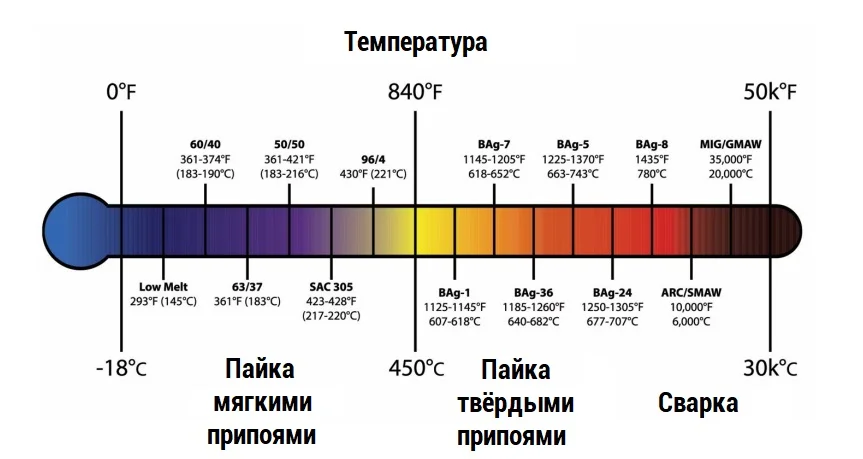

Температура

Главное отличие заключается в температуре, при которой происходит тот или иной процесс. Припои с температурой плавления ниже 450 °C условно считаются мягкими, а когда температура расплава выше, это называется пайкой твёрдыми припоями. Пайка мягкими применяется в электронике, а твёрдыми — в машиностроении, к примеру, для крепления твердосплавной режущей пластины к стальному резцу металлообрабатывающих станков, а также в ювелирном деле.

При этом сварка происходит при гораздо более высоких температур, начинающихся от нескольких тысяч градусов.

Оборудование

Второе отличие — это оборудование, необходимое для достижения требуемой температуры. Поскольку работа с мягкими припоями происходит при относительно низкой температуре, её можно выполнить с помощью паяльника, термовоздушного фена или инфракрасного излучателя. В то время как для достижения более высоких температур, используемых для твёрдых припоев, требуется газовая горелка или печь.

Наконец, для чрезвычайно высоких температур, используемых для сварки, требуется электродуговой сварочный аппарат.

Технология

Последнее отличие заключается в технологии, с помощью которой соединяются металлические детали. Технологии пайки любыми припоями схожи: в любом случае температура плавления значительно ниже, чем у материала спаиваемых деталей. Ещё всегда требуется флюс, происходит процесс смачивания деталей расплавом припоя. Сварка принципиально отличается, потому что сами детали расплавляются и сплавляются вместе; процесс полностью необратим. В процессе сварки используется присадочный металл, аналогичный металлу свариваемых деталей, для заполнения сварочного шва.

Всегда ли нужна пайка?

Если кратко, то не всегда. Помимо пайки имеется множество других способов надёжного механического и электрического соединения металлических деталей, каждый из которых имеет как достоинства, так и недостатки. Рассмотрим их.

Преимущества соединения деталей без помощи пайки:

Недостатки соединения деталей без помощи пайки:

Преимущества соединения деталей с помощью пайки:

Из недостатков только большие инвестиции в оборудование и материалы, а также время, необходимое для обучения технологии пайки.

Продолжение статьи во второй части.

По мнению автора, соединение деталей без пайки лучше всего использовать в случаях, когда высокая надёжность и долговечность необязательны. Соединения, которые будут эксплуатироваться только в условиях низких механических нагрузок и вибрации, или которые являются временными, имеет смысл соединять с помощью скрутки или каких-либо видов разъёмов.

Но такие соединения не стоит применять там, где их применение не имеет смысла, к примеру, при монтаже электропроводки зданий. Во всех остальных случаях применение пайки будет залогом качественной и бесперебойной работы электронного устройства.