BGA-микросхемы используются во всех современных устройствах, будь то компьютер, ноутбук, смартфон или игровая приставка.

Свое название они получили в честь применяемой технологии изготовления контактов – BGA (от англ. Ball Grid Array – массив шариков). В ней, для присоединения BGA компонентов к печатной плате используется припой в виде шариков.

Как паяют такие микрочипы? Что такое реболлинг? Какое оборудование, а также какие приемы используют? Обо всем об этом мы поговорим в этой статье.

Материал обновлён 10.02.2023

![]() Время чтения: 24 минуты

Время чтения: 24 минуты

Необходимость ремонта плат с BGA

Замена BGA чипов в первую очередь обусловлена выходом их из строя, во вторую - обрывом паяного контакта. Повреждение контактного соединения приводит к тому, что микросхема перестает полностью или частично осуществлять свои функции. Это отрицательно влияет на функционирование самого устройства и может привести к его полному выходу из строя. Во время ремонта важно правильно подобрать инструмент: паяльник, фен и паяльной станции, чтобы процесс прошёл без перегрева компонентов. Такая замена требует аккуратности и точности, ведь даже один неправильно припаянный вывод может повлиять на всю работу платы.

Признаки повреждения BGA компонентов:

- после включения устройства дисплей остается черным, хотя индикаторы включения горят;

- устройство самостоятельно отключается через несколько минут или секунд после включения;

- устройство самопроизвольно многократно перезагружается;

- нет изображения;

- устройство включается не с первого раза.

Причины выхода микросхем из строя:

- перегрев, вызванный нарушением охлаждения;

- подача высокого напряжения, вызванное коротким замыканием, пробоем изоляции и т.п.;

- физическое разрушение микрочипа, вызванное ударом или деформацией.

Причины повреждения шариковых выводов:

- нарушение технологии запайки (загрязнение, не верная температура, время нагрева или охлаждения);

- не верный подбор материалов (флюса, размера BGA шаров, припоя);

- разрушение из-за попадания влаги;

- механические воздействия (удары, деформация).

Реболлинг, что это?

Действительно частой причиной повреждения контактов становится простое механическое воздействие. Например, устройство в процессе эксплуатации уронили или оно получило удар при транспортировке или эксплуатации. Часто для ремонта таких повреждений достаточно восстановления шариковых выводов и повторной установки компонента.

Сам процесс восстановления шариковых выводов называется «реболлинг» (от англ. „reballing“).

Операция реболлинга является достаточно востребованной, но далеко не самой простой. Главная ее особенность заключается в том, что качественный реболлинг не сделать, как говорится, «голыми руками». Для этого требуется специальное оборудование, при этом сам мастер должен иметь соответствующие навыки и опыт.

Грубо говоря, все выполняемые ремонтные работы можно разделить на два вида: демонтаж микрочипа и его запайку. Но в начале надо позаботиться о безопасности выполняемых работ.

Техника безопасности

Личная безопасность

Все работы нужно проводить в хорошо вентилируемом помещении, так как при пайке образуются испарения, которые могут причинить вред вашему здоровью. Лучше использовать домашний вытяжной шкаф или вентилятор, чтобы снизить уровень вредных испарений при пайке.

На некоторых этапах используются химикаты (например, при отмывке платы и компонентов). От них также выделяются испарения. Поэтому необходимо использовать средства личной защиты: очки, респиратор, перчатки.

Безопасность компонентов

Особую опасность для компонентов представляет статический заряд. Он способен вывести из строя электронные компоненты. Для защиты от статики необходимо использовать антиэлектростатические инструменты и принадлежности. А подробнее о статическом электричестве вы можете узнать в нашей статье: «Что такое электростатический разряд».

Следует помнить, что компонентам может нанести вред высокий уровень влажности, резкий перепад температур, а также любые непредвиденные механические воздействия. Поэтому в помещениях для их хранения и в самой мастерской должны быть приемлемые климатические условия. Такие меры помогают продлить срок службы припаянных микросхем и избежать их последующего ребола. Рабочее же место мастера должно быть удобным, а также оборудовано всем необходимым оборудованием и принадлежностями. Помощь в организации рабочего пространства может оказать правильно подобранный комплект инструментов для реболлинга и пайки. Даже при использовании паяльника важно проверять заземление, чтобы исключить наводку и пробой припаянных деталей.

Первый этап: демонтажные работы

Разбираем устройство

Прежде всего, необходимо извлечь печатную плату с микрочипом, которая находится в устройстве. Корпус надо вскрывать аккуратно, чтобы ни в коем случае не повредить его. Ремонт в домашних условиях становится проще, если научаться аккуратно разбирать корпус, используя подходящие отвёртки и лопатки. Так как в ремонте нуждаются самые разные устройства: телефон, ноутбук, планшет, телевизор, то для их разборки требуется специальный инструмент. Неудобно и ненадежно каждый раз выискивать что-то подходящее из подручных средств для этого. Поэтому хорошим выбором станет универсальный набор инструментов, который поможет аккуратно вскрыть корпус любого современного устройства.

Убираем компаунд

Часто, особенно в мобильных устройствах, можно встретить чипы залитые специальным веществом. Это вещество – специальный компаунд. Он позволяет надежно герметизировать элементы. Под них не попадает случайно пролитая вода, а также не сконденсируется влага. Дополнительно компаунд обеспечивает надёжную фиксацию микрочипа, защищая его контактные соединения от разрыва при вибрации, а также ударах. Однако за всеми этими преимуществами стоит сложность снятия зафиксированных компаундом электронных компонентов. Чтобы правильно отреболить микросхему, важно полностью удалить компаунд перед началом процесса ребола.

Как снять BGA микросхему с компаунда? Здесь требуется определенная последовательность операций. Для начала необходимо прогреть печатную плату (PCB – от англ. Printed Circuit Board – электрическая печатная плата) на столе-преднагревателе при температуре порядка 120…150 градусов. Нагрев размягчит компаунд после чего его можно удалить, соскребая деревянным шпателем или зубочисткой. Процесс прогрева лучше контролировать пирометром или температурным датчиком фена, чтобы не перегреть соседние припаянные компоненты.

Удалите компаунд по периметру чипа, а также с прилежащих к нему областей. После этого можно приступать к процедуре нагрева микрочипа и его снятию.

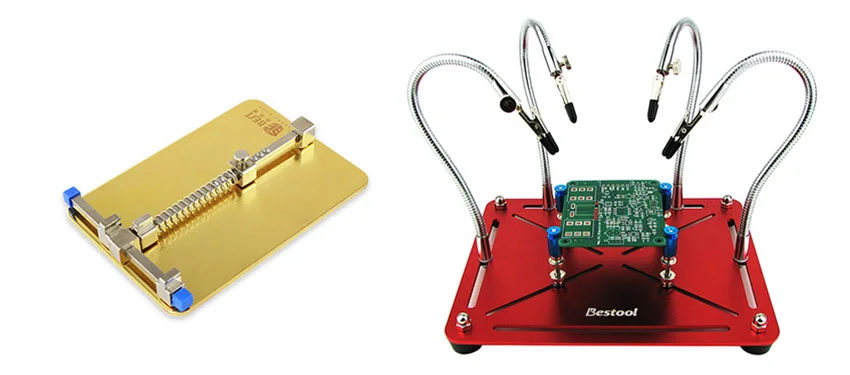

Извлекаем микросхему

Ремонт начинается с демонтажа электронного компонента с печатной платы. Для удобства ремонтируемую PCB нужно зафиксировать. Для этого можно воспользоваться специальным держателем. Такое приспособление будет удобно даже при обычных ремонтных работах с электроникой. Фиксация платы помогает избежать сдвига во время нагрева паяльником или феном, что особенно важно при реболе BGA-чипов. Определится с держателем вы можете, прочитав нашу специальную статью: «Обзор держателей для печатных плат "третья рука"».

Для снятия микросхемы необходимо прогреть припой соединяющий её с PCB до температуры плавления. Для решения этой задачи можно воспользоваться термовоздушной паяльной станцией (ТВ ПС), либо инфракрасной паяльной станции (ИК ПС).

Термовоздушные станции удобны для выполнения большинства операций по BGA и SMD пайке. Эти устройства компактны, просты в эксплуатации и обслуживании. Подробнее о выборе термовоздушных ПС можно прочитать в статье: «Как выбрать термовоздушную паяльную станцию?».

Инфракрасные ПС имеют больший функционал и предназначены для выполнения серьёзных ремонтных работ. Таких, как: пайка процессоров, видеочипов, реболл графического процессора, микрочипов памяти, а также других.

Их ключевые особенности:

- наличие верхнего и нижнего нагревателей;

- точный контроль температуры нагрева за счет применения термоконтроллера или ПЛК (программируемого логического контроллера);

- дополнительное оборудование в виде вакуумного пинцета, системы позиционирования.

Более подробно о преимуществах, а также критериях выбора ИК ПС можно прочесть в наших статьях: «Как выбрать ИК станцию» , «Обзор паяльных станций или как выбрать паяльную станцию», «ТОП ИК станций».

Если микросхема вышла из строя, то при демонтаже можно не сильно беспокоиться о ее перегреве. В такой ситуации важно не повредить саму плату, соседние электронные компоненты, а также пластиковые элементы. Для обеспечения этого надо:

- при работе с термовоздушными нагревателями использовать насадки концентрирующие воздушный поток;

- при использовании ИК станций – оснащать их концентратором, насадкой или диафрагмой фокусирующей, или ограничивающей поток инфракрасного излучения;

- для защиты термочувствительных деталей и электронных компонентов от высокой температуры наклеивать на них алюминиевую клейкую ленту, медный самоклеящийся скотч или полиимидный термоскотч.

Если предполагается, что компонент не поврежден, то контроль температуры при ее демонтаже очень важен. При использовании термовоздушных фенов выставляют температуру воздушного потока в 300-350 градусов, а на ИК ПС выбирается соответствующий профиль нагрева. В процессе нагрева обязательно выполняют контроль температуры термопарой, пирометром или тепловизором. При необходимости можно аккуратно перепаять отдельные шарики припоя, если они потеряли контакт.

Для снятия еще горячего микрочипа, чтобы не обжечься, а также не повредить его при снятии, нужно воспользоваться вакуумным пинцетом.

Второй этап: подготовка деталей к пайке

Подготовка платы к реболлингу

Перед монтажом микросхемы необходимо подготовить «пятаки» (контактные площадки) находящиеся на PCB. Надо убрать остатки припоя и компаунда. Для начала выставив 150 градусов, прогревают PCB термофеном или на столе преднагревателе. После размягчения компаунда его остатки соскребают деревянным шпателем или зубочисткой. По окончании операции посадочное место очищают изопропиловым спиртом и мягкой щеткой. После этого можно начинать сам реболл, равномерно распределяя шарики припоя по трафарету.

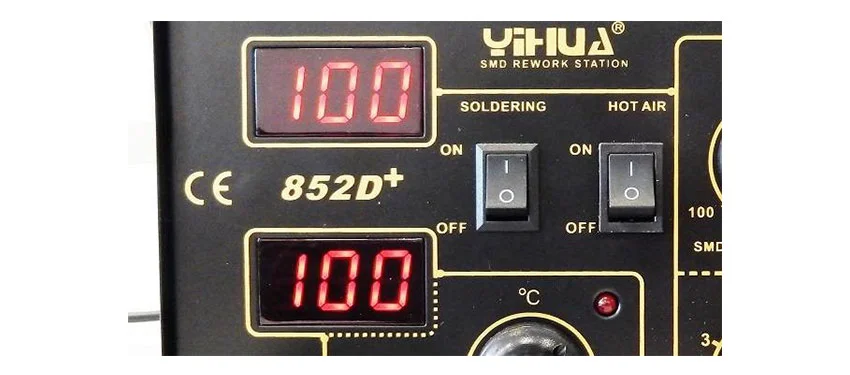

После очистки от компаунда приступают к удалению остатков припоя с контактных выводов. Эту операцию называют деболлинг. Для очистки используют паяльник с контролем температуры, например, это может быть паяльная станция YIHUA-852D+.

Для сбора припоя используют медную «косу» (оплетка для удаления припоя). Установив на паяльнике температуру в 200…220 градусов прикладывают оплетку и слегка прижимают паяльником. Аккуратно перемещая паяльник собирают в «косу» остатки олова. Ни в коем случае не следует давить паяльником на оплетку. Такими действиями можно легко повредить микросхему.

Как только площадка будет очищена можно приступать к удалению остатки флюса и других загрязнений.

Для облегчения снятия остатков припоя можно пролудить контакты низкотемпературным сплавом Розе.

При запайке старого или донорского чипа его контактные площадки также требуют очистки. Удаление припоя, а также остатков компаунда выполняется по той же технологии, что используется для PCB платы.

Для смывки различных загрязнений можно использовать: деионизованную (без ионов) воду, изопропиловый спирт или ацетон, а также обычную зубную щетку.

Проверяем состояния элементов

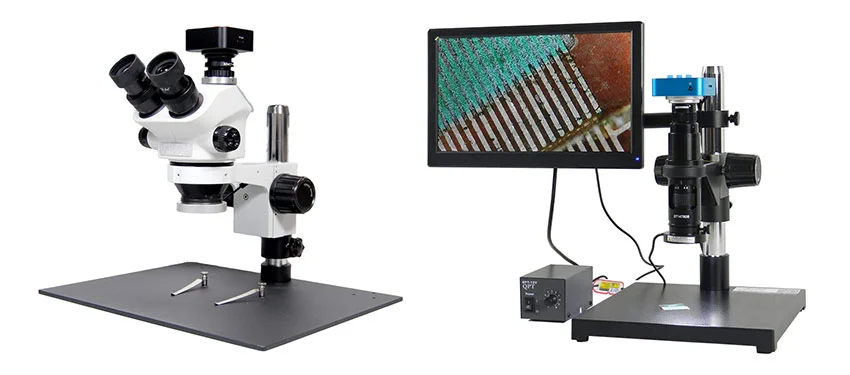

После очистки контактов выполняется оценка их состояния. Выявляются дефекты PCB, повреждения её контактных площадок и маски. Для этого необходимо воспользоваться микроскопом (МС). Контроль под микроскопом позволяет увидеть качество ребола и выявить возможные дефекты до начала пайки.

Наиболее подходящими, для этого, считаются стереоскопические микроскопы. Однако некоторые мастера предпочитают промышленные микроскопы. Если шарики расположены неправильно, их можно аккуратно реболить заново с помощью фена и паяльной станции.

К преимуществам стереомикроскопов можно отнести:

- получение объемного изображения, что удобно для оценки компонентов, их состояния, отсутствия повреждений;

- большое рабочее расстояние позволяет работать различным инструментом (паяльник, фен и др.);

- защитное стекло, для протекции оптики от испарений, брызг припоя, а также высокой температуры.

Ряд моделей стереомикроскопов выполняются тринокулярными. Это позволяет установить на них камеру и выводить изображение на монитор или записывать видео рабочего процесса.

К достоинствам промышленных микроскопов можно отнести:

- компактность;

- большое рабочее расстояние;

- наличие цифровой видеокамеры.

Для выбора подходящего именно вам микроскопа ознакомьтесь со следующими статьями: «Как выбрать бинокулярный и тринокулярный стереомикроскоп», «Выбираем промышленный микроскоп» и «Обзор цифровых микроскопов Saike Digital».

При оценке контактов проверяют их состояния, а также необходимость выполнения восстановительных работ, качества пролуженности контактов, а также общее состояние электронного компонента и PCB.

Третий этап: подбор материалов для пайки

Выбираем оборудование

После успешного прохождения проверки можно приступать к реболлингу. Операция состоит из двух основных этапов: «накатки» (наплавления) припоя и собственно припайки микрочипа на PCB. Каждый из этих этапов может быть выполнен с применением различного оборудования, а также по различной технологии.

Для реболла могут использоваться либо специальная паяльная паста, либо оловянно-свинцовый или бессвинцовый припой в виде шариков.

При наплавке часто пользуются трафаретными пластинами, однако даже при их отсутствии также возможно выполнить наплавку.

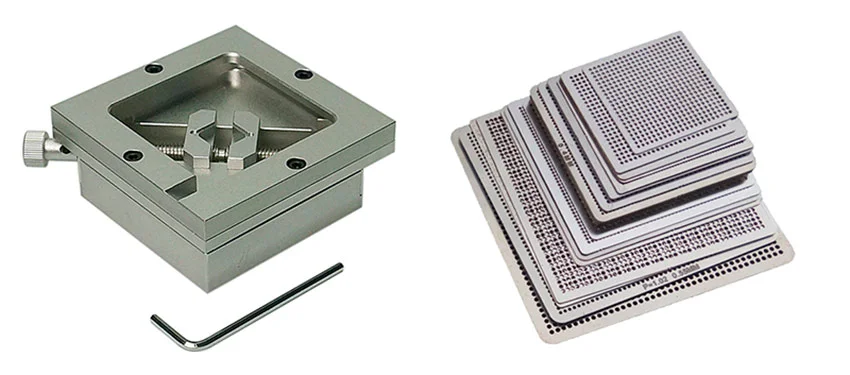

Чтобы выполнить реболлинг чипа, потребуются дополнительные принадлежности:

- набор трафаретных пластин;

- трафаретодержатель;

- ИК паяльная станция или термовоздушный фен в сочетании с преднагревателем печатных плат;

- паяльный флюс;

- шарики БГА или паста для пайки.

Подбираем трафаретную пластину

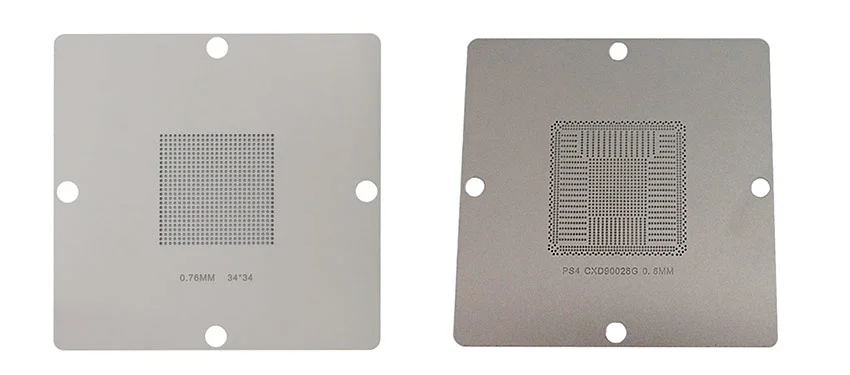

Существует два типа трафаретных пластин для «холодной» и «горячей» накатки. Те, что предназначены для «горячей» накатки, не деформируются от температуры, по этому их используют как с пастой для пайки, так и с BGA шариками. Пластины для «холодной» накатки используют только для раскладки шариков по местам. При нагреве они сильно деформируются, что ведет к появлению серьёзных дефектов: непропай, слипание контактов, а также смещению припоя. При выборе трафарета важно учитывать шаг шариков и модель микросхемы, чтобы реболинг прошёл без ошибок.

Различить их достаточно просто. Трафаретные пластины, применяемые для «горячей накатки» изготавливают в размер чипа или немного больше его. Это позволяет значительно уменьшить термическую деформацию. Все пластины, используемые для «холодной накатки» изготавливаются стандартного типоразмера на 80 мм или 90 мм. Дополнительно они оснащаются отверстиями для фиксации в трафаретодержателе. При правильной установке трафарета весь процесс ребола становится быстрее и безопаснее.

Всегда очищайте трафаретные пластины после использования. Это облегчит отделение его от чипа при будущих применениях.

Также трафаретные пластины могут быть специальными или универсальными. Специальные изготавливаются под конкретный чип или его серию. На них выполняется надпись, указывающая для какого микрочипа он предназначен. Например, надпись «PS4 CXD90028G 0.5ММ» говорит нам, что трафарет предназначен для наплавления шариков размером 0,5 мм на чипы серии CXD90028G игровой консоли PlayStation 4. С таким комплектом легко научаться правильно выполнять реболт и отреболить любой BGA-чип даже в домашних условиях.

На универсальных указывают два параметра: диаметр используемых шариков, а также шаг, с которым выполнены отверстия. Однако иногда вместо шага может указываться число отверстий по вертикали и горизонтали. Пример маркировки с указанием шага: «P=1.0 0.6MM». Пример маркировки с указанием числа отверстий: «0.76MM 34*34». Процесс ребола завершается пайкой чипа обратно на плату, после чего можно перепаять при необходимости повреждённые выводы.

Если вы собираетесь серьёзно заниматься реболлингом, то нужно сразу приобрести крупный набор на 545 предметов. Это позволит вам быстро найти необходимую трафаретную пластину для конкретной микросхемы. Такой набор помогает значительно ускорить ремонт и облегчает весь процесс работы с микросхемами.

Не пренебрегайте рекомендациями производителя по выбору размера шаров. Используя слишком большой диаметр, вы рискуете получить слипание контактов. При использовании слишком маленьких – получите высокое переходное сопротивление контактов. Это может привести к нестабильному функционированию микрочипа.

Выбор пасты или шариков

Что использовать, паяльную пасту или шары? Здесь всё индивидуально. Каждый мастер выбирает самостоятельно, то с чем ему работать. С чем ему удобнее или к чему уже привык. Давайте обсудим нюансы использования каждого материала.

Особенности применения пасты для пайки:

- занимает мало места;

- есть срок годности;

- требуется соблюдение условий хранения;

- возможна только «горячая» BGA накатка;

- при избытке флюса припой может «выпрыгнуть» из ячейки;

- при неплотном прилегании трафаретной пластины или при её температурной деформации возможно слипание контактов.

- Особенности применения шаров для процесса напайки:

- надо иметь запас разных диаметров;

- можно использовать технологию как «холодной», так и «горячей» напайки;

- четко дозированный объем припоя;

- можно напаивать контакты при отсутствии трафарета.

Любой припой можно приобрести в различном объеме. Паста для пайки может поставляться как в 35…50 граммовых пинцетах, так и в банках от 20 до 500 грамм. Шары также можно приобрести в различном количестве: от 10 до 250 тысяч каждого размера.

Четвертый этап: технологии реболлинга

Технология наплавления контактных соединений едина для всех компонентов. Она не зависит от того выполняете вы реболлинг процессора, чипа памяти или же это реболлинг видеочипа. Для эффективного выполнения наплавки требуется только практика. Совершенствовать свои навыки можно на неисправных компонентах. Но для начала разберемся с основами технологии реболлинга.

Реболлинг пастой

Пасту для пайки можно использовать при отсутствии шаров подходящего диаметра. При использовании этой технологии нужно контролировать прилегание трафаретной пластины, а также наполненность его ячеек. Не должно быть избытка флюса, а также остатки паяльной пасты не должны находиться на его поверхности.

Ошибки в технологии могут привести к образованию перемычек между контактами, непропаю контактов или выпрыгиванию расплава из ячеек трафарета.

Последовательность операций следующая:

- нанесите флюс, а затем распределите его по контактным площадкам;

- разместите поверх чипа трафаретную пластину, выровняйте её, а затем зафиксируйте всю конструкцию в держателе;

- убедитесь в плотном прилегании пластины, а также отсутствии её изгибания;

- нанесите пастушпателем или лопаткой распределите ее по поверхности заполняя все свободные отверстия, излишки удалите;

- равномерно прогрейте конструкцию термофеном или ИК нагревателем до полного оплавления пасты;

- по окончании оплавления, дайте конструкции немного остыть, а затем аккуратно удалите трафарет;

- под микроскопом убедитесь в качестве наплавления; при необходимости еще раз прогрейте полученные соединения термофеном или допаяйте пропущенные участки;

- после полного остывания смойте с микрочипа остатки флюса.

Накатываем шарики при помощи трафарета

Преимущество шариков – это их строго выверенный диаметр. При их использовании формируются контакты единого размера. Также у них нет срока годности, а это значит, что им не требуется определенных условий хранения, как пастам для пайки. При всем при этом использование шаров значительно ускоряет процесс реболлинга.

В зависимости от используемого трафарета возможны два варианта накатки. Разберем оба.

«Горячая» накатка

При горячей накатке шарики BGA наплавляются без снятия трафаретной пластины.

Последовательность операций следующая:

- нанесите флюс и ровным тонким слоем размажьте его по поверхности микрочипа;

- разместите трафарет, а затем зафиксируйте всю конструкцию в держателе;

- разместите держатель в емкости для сбора излишков шаров;

- насыпьте немного шаров и распределите их по отверстиям кистью;

- выньте трафаретодержатель из емкости и разместите перед собой;

- равномерно прогрейте поверхность термофеном до полного оплавления припоя;

- дав конструкции немного остыть, аккуратно уберите трафарет;

- удостоверьтесь в качестве накатки, а при необходимости дополнительно прогрейте контактные соединения термофеном;

- после полного остывания чипа смойте остатки флюса.

Если трафаретодержатель не имеет площадки для сбора шариков, то разместите его в любой неглубокой емкости. Это позволит вам собрать просыпавшиеся шары и оставив рабочее место в чистоте.

«Холодная» накатка шаров BGA

Для выполнения «холодного» наката используют специальные трафаретожердатели со съемной верхней частью, а также трафаретные пластины с единым размером на 80 мм или 90 мм.

Последовательность операций:

- нанесите на микрочип флюс тонким слоем распределив его по поверхности;

- разместите чип в трафаретодержателе отцентрировав его;

- разместите трафарет в специальном держателе;

- соедините две части трафаретодержателя;

- выровняйте отверстия с контактными «пятаками» чипа, а затем зафиксируйте всю конструкцию винтами;

- насыпьте шары и распределите их по отверстиям;

- высыпьте излишки шариков, а затем аккуратно удалите трафарет;

- убедитесь, что все шары находятся на своих местах, а при необходимости скорректируйте их положение и доложите недостающие;

- извлеките микрочип из держателя и разместите на термостойкой поверхности;

- выставим минимальную скорость воздушного потока на термофене и равномерно прогрейте шары до их оплавления;

- удостоверьтесь в качестве напайки, в также отсутствии дефектов;

- после полного остывания промойте микросхему.

«Запекания» шаров можно выполнить на инфракрасных паяльных станциях. В таких установках отсутствует риск их сдувания потоком воздуха.

Накатываем шары на микросхему без использования трафаретов

Такой способ реболлинга достаточно трудоемкий. Его выполняют только шариками. Связано это с тем, что вручную нанести одинаковый объем пасты, даже используя шприц-дозатор, невозможно.

Оптимальный способ «накатки», в отсутствие трафарета, – это ручная раскладка шаров по контактным площадкам. Поверхность микрочипа предварительно покрывают флюсом, а затем используя пинцет, медицинский зонд или зубочистку для размещения по контактным площадкам.

По окончанию раскладки выполняется процедура запаивания. Она аналогична той, что применяется при «холодной» технологии.

Для снятия трафарета можно воспользоваться скальпелем либо тонким пинцетом. Помните, что для этого есть всего несколько секунд (не более 15 секунд с момента прекращения нагрева), пока флюс не застыл. Если же опоздать, то придется вновь прогревать микросхему, чтобы добиться размягчения флюса.

Пятый этап: припаивание микросхемы

Припаиваем микрочип к PCB

Финальный этап – это припаивание микрочипа на место. Этап является не менее ответственным, а поэтому к нему надо подходить в полном вооружении, – обладая всем необходимым оборудованием и материалами.

Список требуемого оборудования, а также принадлежностей:

- инфракрасная ПС или термофоздушный фен с предподогревательным столом;

- флюс;

- микроскоп;

- антистатический или вакуумный пинцет;

- прибор для измерения температуры.

Идеальным решением будет использование инфракрасной ПС. Это позволит полностью автоматизировать процесс запаивания, а также обеспечит высокое качество соединения. Однако часть мастеров предпочитают термовоздушные фены или пока не могут позволить себе ИК станцию. В таком случае следует обеспечить соответствующее качество выполняемых работ, а также четкий контроль нагрева.

На этом этапе, для предотвращения возникновения температурных деформаций PCB, нужно использовать предварительные нагреватели. О том, как выбрать предподогреватель можно узнать в статьях: «Как выбрать преднагреватель плат: гайд от Суперайс», а также «Почему так важен предварительный нагрев печатных плат».

Последний этап ремонта выполняется в следующей последовательности:

- осуществляется финальная проверка микрочипа, а также печатной платы на чистоту и отсутствие повреждений;

- контактные площадки на PCB покрывают флюсом, а затем размещают на преднагревателе;

- укладывают микрочип на место и выравнивают его по меткам;

- предварительным нагревателем доводят температуру платы до 120…150 градусов;

- подключают термофен и нагревают чип до температуры расплавления припоя (200…250 градусов) и осаждения чипа (примерно на 0,2…0,5 мм).

В процессе припайки обязательно выполняют контроль нагрева чипа при помощи термопары подключенной к мультиметру, токоизмерительным клещам, при помощи инфракрасного пирометра или тепловизора.

Для финальной припайки нужно обязательно применять безотмывочный флюс. Он в процессе нагрева полностью испарится, а не останется между микрочипом и платой. Это предотвратит вероятность развития коррозии контактов, а также возникновения токов утечки.

Финальный штрих

По окончании под микроскопом припаивания выполняется общая оценка выполненной работы. При отсутствии дефектов, а также повреждений на PCB возвращают выпаянные элементы. Затем выполняют её отмывку и сборку устройства

Далее проводятся проверка и комплексное испытание отремонтированного оборудования.

Процесс реболла только кажется сложным и трудоемким. Однако при должной практике вы быстро «набьёте руку» и повысите свои навыки. Четко соблюдая технологию, а также контролируя температурный режим вы добьётесь высокого качества ремонтных работ.

Однако не стоит забывать и об оснащении своего рабочего места. Имея необходимое оборудование, вы сможете выполнять весь комплекс ремонтных работы на высоком уровне. Чтобы выбрать необходимые приборы и инструменты мы советуем заглянуть в соответствующие статьи: «Выбираем оборудование для ремонтной мастерской. Часть 1.», а также «Выбираем оборудование для ремонтной мастерской. Часть 2.».

Если же у вас остались какие-либо вопросы, то их можно направить нашим консультантам. Они всегда готовы помочь.