Технология поверхностного монтажа электронных компонентов (Surface Mount Technology, SMT) предоставляет собой важный этап промышленной эволюции. Она кардинально увеличила плотность «посадки», снизила себестоимость и ускорила создание аппаратуры. Переход от громоздких элементов с проволочными выводами к миниатюрным безвыводным деталям открыл путь к созданию портативных, энергоэффективных и высокопроизводительных устройств, нас окружающих — от смартфонов и ноутбуков до систем связи и промышленного оборудования. Благодаря новым материалам, форм-факторам и способам автоматизации SMT заняла место доминирующей технологии сборки электроники.

Разобраться в принципах работы этих этапов, а также понять различия между SMD-компонентами и их выводными аналогами — значит глубже осознать основы современной электроники и увидеть, как небольшие технологические инновации приводят к большим изменениям.

![]() Время чтения: 15 минут

Время чтения: 15 минут

Технология поверхностного монтажа электронных компонентов? Это очень просто!

В далёкой-далёкой галактике, в далёкие времена, лет эдак 100 назад, электронная аппаратура была проста и крупногабаритна. Все составляющие имели внушительные габариты, а монтаж таких разъёмов, переключателей, резисторов, конденсаторов, электровакуумных ламп проводили пайкой непосредственно к контактным лепесткам.

Такая технология называлась навесным монтажом. Резисторы, конденсаторы и другие детали «навешивались» между контактными лепестками жёстко закреплённых панелей, разъёмов или переключателей, закреплялись механически и затем пропаивались. Сегодня весомых причин использовать эту технологию нет, но она применяется при радиолюбительском макетировании и изготовлении простейших устройств («Проектируем печатную плату. Часть 1», «Часть 2», «Часть 3»), либо при производстве некоторых видов аппаратуры как дань традиции. Например, в ламповых аудиоусилителях («Усилители звука. Разновидности, классы усиления и виды схемотехники»).

Далее, с 1960-х годов с массовостью применения малогабаритных полупроводниковых диодов и транзисторов («Транзисторы: принцип работы, схема включения, чем отличаются биполярные и полевые») и повсеместного перехода на монтаж компонентов на гетинаксовые или текстолитовые платы, технология навесного монтажа канула в Лету и была заменена технологией THT (Through-Hole Technology).

Гибкие или жёсткие проволочные выводы продевались в отверстия в печатной плате и пропаивались. Несмотря на давнюю историю технологии, она и сегодня есть в широчайшей номенклатуре как бытовой, так и промышленной техники.

С течением времени в руках обычных людей стало появляться всё больше разной бытовой аппаратуры. Началось закономерное увеличение темпа изготовления, удешевления и миниатюризации этой самой аппаратуры. Необходимость разработки портативных проигрывателей, камер и телефонов потребовала прежде всего смены подхода к проектированию плат и определению новой компонентной базы: более дешёвой и миниатюрной.

Появление многослойных и гибких печатных плат и безвыводных компонентов, припаивающихся непосредственно к контактным площадкам, недорогих и пригодных для автоматизации монтажных операций, привело к взрывному росту скорости разработки и выпуска аппаратуры.

Этот способ пайки получил название SMT. Сегодня это самая передовая и единственная, кто подходит сложных и компактных электронных устройств: компьютеров, камер, смартфонов и других.

Компоненты SMD

Наиболее очевидным отличием SMD от выводных — их компактность, лёгкость, материалоёмкость и, соответственно, стоимость. Ещё важно, что их придумали, чтобы организовать автоматизированный высокоскоростной монтаж, что и есть ключевая «фишка» SMT.

Рассмотрим отличия SMD-деталей от их «выводных» коллег:

| Аспект | SMD компоненты | Выводные компоненты |

| Способ монтажа | На контактные площадки, расположенные прямо на печатной плате | В сквозные отверстия платы на выводы |

| Габариты | От долей миллиметра | От единиц миллиметров |

| Использование пространства печатной платы | Отсутствие проволочных выводов и форма экономят место и дают высокую плотность монтажа | Требуется значительное место из-за проволочных выводов и отверстий для них |

| Скорость монтажа | Очень высокая при автоматизированном монтаже | Низкая или средняя при ручном или полуавтоматическом монтаже |

| Механическая прочность | Невысокая, отсутствие стойкости к вибрации | Высокая, стойкость к вибрации |

| Стоимость | Низкая, ввиду малой материалоёмкости | Средняя, ввиду большей материалоёмкости |

| Стоимость сборки | Низкая при использовании автоматизированного монтажа | Средняя или высокая при полуавтоматическом или ручном монтаже |

| Область применения | Современные массовые энергоэффективные мобильные устройства | Мелкосерийные устройства, приборы повышенной надёжности или с повышенным тепловыделением |

| Рассеивание тепла | Низкое ввиду миниатюрности | Высокое, особенно у силовых компонентов с массивными выводами и корпусами |

| Рекомендуемая технология сборки | Автоматизированная сборка и станки для установки, пайки и контроля | Полуавтоматическая или ручная сборка; предсерийные или радиолюбительские единичные конструкции |

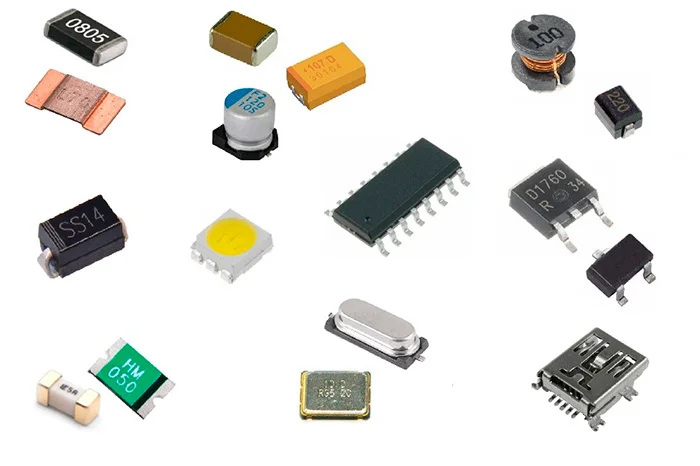

Номенклатура современных SMD поистине широка и необъятна, полностью охватить её затруднительно. Рассмотрим встречающиеся чаще остальных:

|

Резисторы |

SMD и выводные — наиболее распространённые электронные компоненты. Их главная задача — ограничивать ток в цепи и снижать (гасить) напряжение. Главные параметры резистора: величина сопротивления и допустимая рассеиваемая мощность. Сопротивление подбирается практически для всех типоразмеров, тогда как мощность напрямую зависит от физических размеров компонента. |

|

Конденсаторы |

Встречаются в схемах почти так же часто. Они обладают электрической ёмкостью, способны накапливать энергию и при необходимости возвращать её в цепь, стабилизируя напряжение. Кроме того, их используют в частотно-зависимых узлах генераторов, фильтров и в роли разделительных элементов — они пропускают переменный сигнал и задерживают постоянный. |

|

Катушки индуктивности (дроссели) |

Подобно конденсаторам, индуктивности умеют аккумулировать энергию, но за счёт магнитного поля. Отдавая электроэнергию, они стремятся сохранить текущий показатель силы тока. Эти элементы есть в электроцепях, где характеристики зависят от частоты. Наиболее заметная область их использования сегодня — импульсные блоки питания. |

|

Диоды |

Обладают способностью только односторонне проводить ток, поэтому применяются, чтобы выпрямлять переменное напряжение и демодулировать ВЧ-сигналы. Ещё их часто используют как быстродействующие коммутационные компоненты. |

|

Светодиоды |

Сегодня LED-элементы стали самыми распространёнными источниками света как в видимом диапазоне, так и в ИК или УФ области. Они используются как индикаторы, составляют матрицы дисплеев и служат полноценными источниками освещения — от маломощных до мощных световых модулей на десятки и сотни ватт. |

|

Кварцевые резонаторы |

Нормальная работа электроники невозможна без стабильного тактового сигнала, синхронизирующего все их узлы. Процессоры, микроконтроллеры и коммуникационные интерфейсы нуждаются в нём для корректного функционирования. Тактовый генератор использует в качестве эталона кварцевый резонатор — электромеханический элемент с заданной резонансной частотой. Он высокостабилен и надёжен, хотя довольно хрупок. |

|

Транзисторы |

Транзистор — самый распространённый активный компонент, являющийся основой современного мира электроники. Он усиливает, коммутирует и генерирует электросигналы. |

|

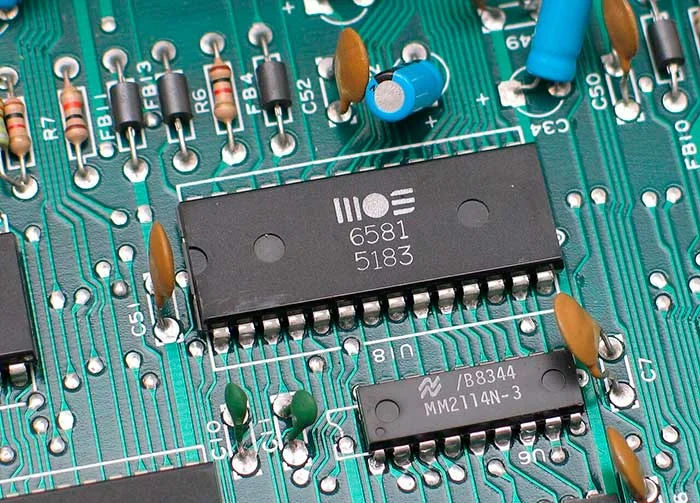

Микросхемы |

Интегральные схемы — совокупность миниатюрных резисторов, конденсаторов, диодов и транзисторов, объединённых в едином кристалле кремния. Сегодня количество транзисторов в чипах насчитывает миллиарды. Микросхемы есть везде: от ЦП и ГПУ до драйверов силовых ключей в импульсных преобразователях и всевозможных звуковых усилителей. |

|

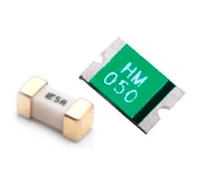

Предохранители |

Эти компоненты предназначены для защиты цепей от чрезмерного тока. Классический предохранитель содержит термочувствительный элемент — например, тонкую проволоку, которая перегорает при превышении номинального тока, тем самым разрывая цепь. Существуют и полупроводниковые самовосстанавливающиеся варианты, скачкообразно повышающие сопротивление при перегрузке. |

|

Разъёмы |

Обеспечивают разборное соединение электрических цепей как между устройствами, так и внутри одного аппарата — например, между его печатными платами. Они могут быть силовыми для больших токов, сигнальными для слабых цепей, низко- и высокочастотными и многими другими. |

Оборудование SME

В разделе будет рассмотрено основное оборудование, применяемое при всех этапах поверхностного монтажа. Это станки для нанесения паяльной пасты, установки компонентов, пайки и различных видов контроля на всех этапах. Подробно о методологии и техники тестирования плат в статьях «1» и «2».

Нанесение паяльной пасты

SMT начинается с процесса нанесения (печати) паяльной пасты. Он предназначен для размещения надлежащего количества пасты на всех контактных площадках, на которые будут припаяны компоненты. Качество нанесения в основном определяется тремя элементами:

- состоянием (качеством) пасты;

- углом инструмента для нанесения — ракеля;

- скоростью работы.

Качественно выполнить этот этап невозможно без хорошей паяльной пасты.

Пасту хранят в холодильнике при низкой температуре, с восстановлением до комнатной непосредственно перед передачей на линию производства SMT. Более того, запущенная в производство паста должна быть израсходована в течение двух часов.

Помимо качества и состояния, должны быть правильно установлены параметры станка для нанесения пасты (принтера), особенно названные выше угол и скорость работы ракеля.

Оптический контроль корректности нанесения паяльной пасты (Solder Paste Inspection, SPI)

Это дополнительный способ снижения затрат, поскольку лучше предотвратить дефекты пайки, чем исправлять их уже постфактум. SPI не является обязательным этапом в SMT, но при его выполнении явно будет снижена себестоимость производства, улучшено качество продукции.

В конце концов, большинство дефектов SMT возникают именно в процессе нанесения пасты, и если их можно обнаружить и устранить на ранней стадии, угрозы, которые приводят к неисправностям на более поздних этапах производства, будут уменьшены или даже устранены.

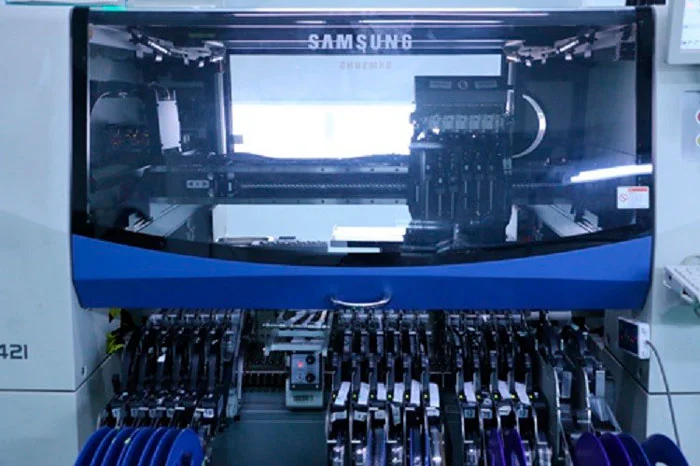

Установка компонентов

Размещение электронных компонентов — ключевой этап SMT. Для этого есть автоматические установщики SMD, отличающиеся скоростью работы и возможностями монтажа тех или иных типов деталей («Несколько слов об оборудовании для монтажа SMD компонентов»). Резисторы и конденсаторы обычно монтируются универсальными высокоскоростными установщиками, которые способны быстро устанавливать их с высокой скоростью и приемлемой точностью позиционирования. Однако крупные элементы, такие как микросхемы в корпусах BGA, разъёмы и т. п. обычно устанавливаются многофункциональными установщиками, которые работают на относительно низкой скорости, но имеют высокую точность позиционирования.

Нужно время, чтобы достичь достаточной степени выравнивания перед монтажом микросхемы или разъёма, поэтому скорость многофункциональных установщиков намного ниже, чем высокоскоростных универсальных.

Ручная визуальная инспекция (Manual Visual Inspection, MVI) и размещение дополнительных компонентов вручную

После размещения всех компонентов с помощью установщика необходимо провести осмотр, чтобы гарантировать отсутствие дефектов при пайке оплавлением. Основные проблемы, обнаруживаемые на этом этапе, включают неправильное размещение, недостающие детали и т. д.

Дефекты чрезвычайно трудно устранить после пайки оплавлением, поскольку они будут прочно закреплены на печатной плате. В результате надёжность продукции снизится, а себестоимость производства возрастёт. Ещё на этом этапе вручную размещаются дополнительные компоненты, которые по каким-то причинам невозможно разместить автоматически.

Пайка

При пайке оплавлением паяльная паста расплавляется для создания прочного интерметаллического соединения (диффузионного соединения) выводов компонентов и контактных площадок, подготовленных на плате. Выполняется этап в специальных печах оплавления припоя. Температурный профиль охватывает предварительный нагрев, повышение температуры, оплавление и охлаждение.

Возьмём в качестве примера бессвинцовую паяльную пасту SAC305, температура плавления которой составляет приблизительно 217°C, поэтому её нельзя расплавить, если температура печи для пайки оплавлением не превышает 217°C. Кроме того, максимальная температура печи для пайки оплавлением не должна превышать 250°C, иначе многие компоненты повредятся из-за их неспособности долго выдерживать высокую температуру. Фактически грамотная настройка температурного профиля определяет качество пайки оплавлением и помогает увеличить скорость работы и снизить себестоимость продукции.

Автоматическая оптическая инспекция (Automatic Optical Inspection, AOI)

После пайки работа по сборке выполнена. Однако собранные платы сразу никогда не применяют в конечных продуктах, если не были проведены испытания и проверки.

Качество паяных соединений может быть проверено автоматической оптической инспекцией, которая способна выявить многие дефекты, описанные в следующем разделе.

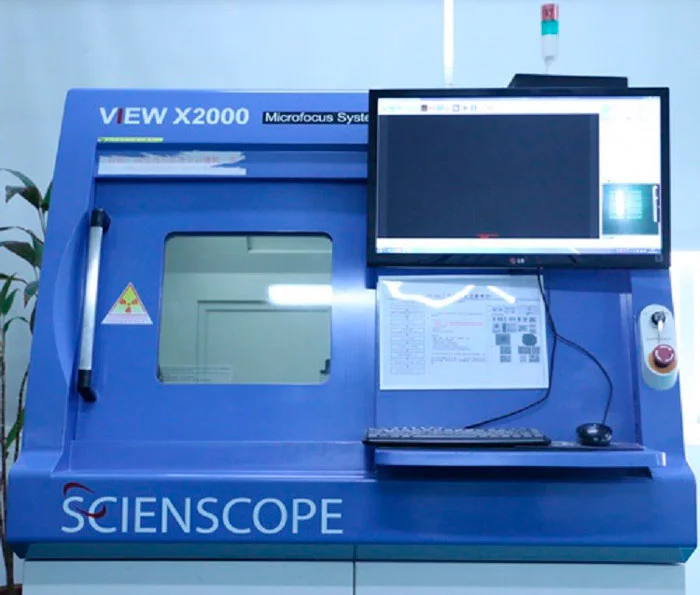

Автоматическая рентгенографическая инспекция (Automatic X-Ray Inspection, AXI)

Рентгенографический контроль является дополнением к автоматической оптической инспекции, поскольку он способен обнаружить невидимые глазом дефекты. Это необязательная мера после пайки оплавлением.

Однако если качество и надёжность продукции на первом месте (к примеру, в аэрокосмической отрасли), то станция автоматической рентгенографической инспекции будет востребована.

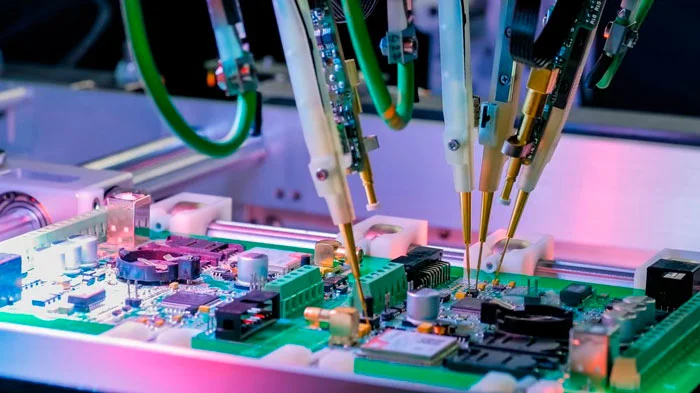

Внутрисхемное и функциональное тестирование (In-Circuit Testing, ICT; Functional Testing, FT)

Цель видов тестирования — проверка обрывов и коротких замыканий в цепях и выявление некоторых дефектов компонентов путём измерения сопротивления, ёмкости и индуктивности. При ICT происходит контроль всех соединений. В зависимости от широты производства для ICT применяют разное оборудование, к примеру, станок автоматического тестирования с помощью «летающих зондов».

Функциональное тестирование является дополнением к внутрисхемному, поскольку ICT тестируют только электрические параметры платы, но на функциональном уровне плата проверена быть не может. Функциональное тестирование предназначено именно для конечного тестирования узла, платы или устройства путём определения корректности выполнения им возложенных задач.

Технология поверхностного монтажа стала фундаментом нынешней электроники. С её помощью создают устройства, которые были бы невозможны при традиционных методах сборки. Миниатюризация, плотность расположения элементов, автоматизация и предсказуемое качество пайки сделали SMT оптимальной для массового производства и сложных высокотехнологичных систем. Технология остаётся гибкой и адаптивной: она развивается в сторону ещё большей миниатюризации, внедрения новых материалов и совершенствования оборудования контроля.

Понимание принципов SMT — важный шаг для инженеров, разработчиков и всех, кто интересуется современной электроникой. Понимание нюансов SMD-компонентов, их монтажа и оборудования помогает грамотно проектировать и собирать устройства, глубже оценить тот путь, который прошла электроника — от громоздких ламповых схем до ультракомпактных микросистем.